Критически важно, чтобы припой имел более низкую температуру плавления, чем соединяемая сталь. Это определяющий принцип процесса пайки. Процедура работает путем плавления присадочного металла (прутка), который заполняет зазор между твердыми, нерасплавленными стальными деталями, создавая прочное металлургическое соединение при охлаждении.

Основное правило пайки заключается в том, что присадочный металл плавится, в то время как основные металлы остаются твердыми. Следовательно, припой всегда имеет значительно более низкую температуру плавления, чем сталь, которую он соединяет, что позволяет ему образовывать соединение без плавления или деформации основной структуры стали.

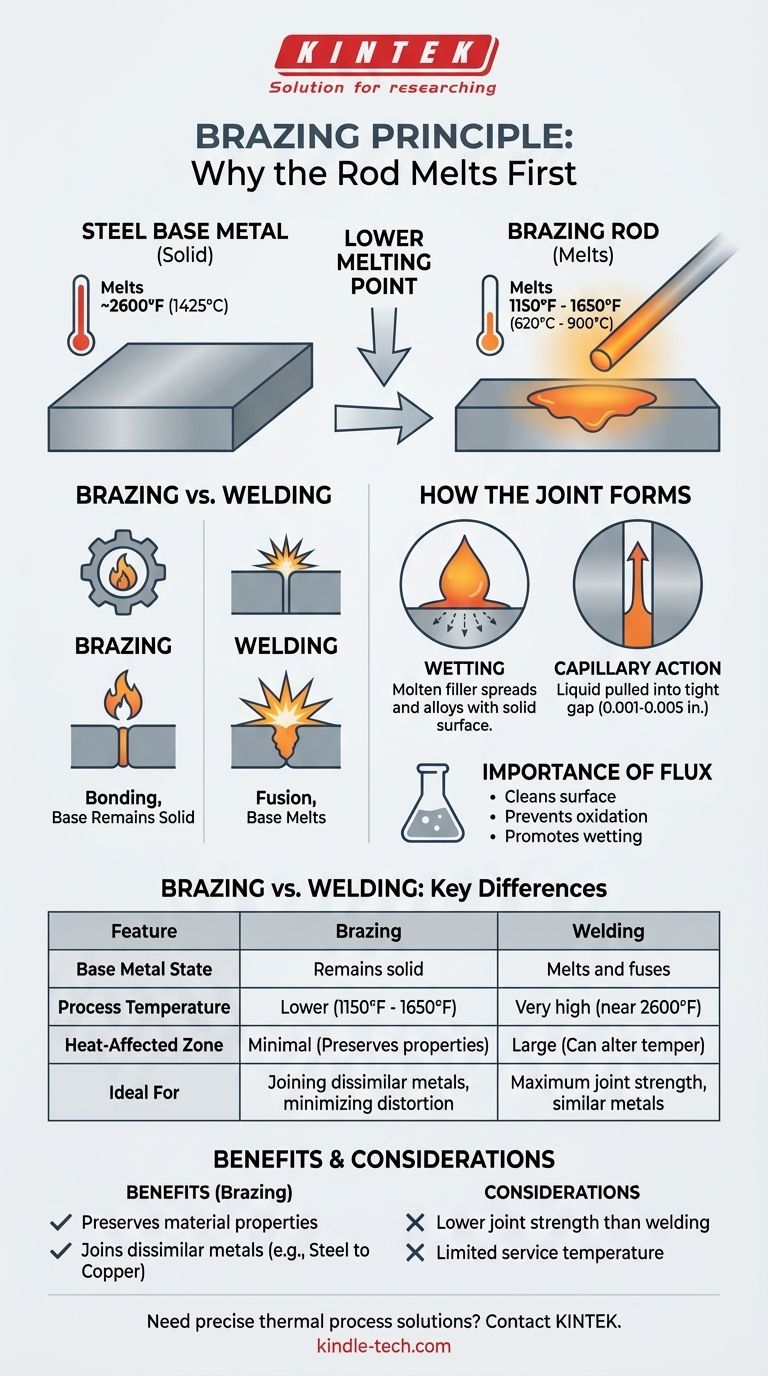

Основной принцип: почему пайка основана на более низкой температуре плавления

Разница температур между присадочным металлом и основным металлом — это не просто деталь, это вся основа процесса и то, что отличает его от сварки.

Определение пайки и сварки

Ключевое различие между пайкой и сваркой заключается в состоянии основных металлов во время процесса.

При сварке сами основные металлы нагреваются до температуры плавления и сплавляются вместе, часто с использованием присадочного материала. Цель состоит в том, чтобы создать единый, непрерывный кусок металла.

При пайке плавится только присадочный металл. Основные металлы (стальные детали) сильно нагреваются, но остаются значительно ниже своей температуры плавления. Пайка — это процесс соединения, а не процесс сплавления.

Понимание температур плавления в цифрах

Чтобы представить это в перспективе, рассмотрим типичные задействованные температуры.

Обычная углеродистая сталь имеет температуру плавления около 2600°F (1425°C).

Припои для стали, такие как бронзовые или серебряные сплавы, имеют температуры плавления (технически их температуру ликвидуса), которые значительно ниже, обычно в диапазоне от 1150°F до 1650°F (620°C до 900°C).

Этот огромный температурный разрыв делает процесс возможным. Вы можете нагреть всю сборку до 1700°F, что достаточно горячо для плавления прутка, но оставляет сталь более чем на 900°F ниже ее температуры плавления.

Как формируется паяное соединение

Поскольку основной металл остается твердым, расплавленный присадочный металл должен соединяться с ним посредством других механизмов. Это происходит благодаря двум ключевым явлениям.

Концепция "смачивания"

Смачивание — это способность жидкости растекаться по твердой поверхности. При пайке расплавленный присадочный металл "смачивает" поверхность горячей стали.

Это не просто адгезия. Это металлургический процесс, при котором присадочный металл образует тонкий диффузионный слой, сплавляясь с самой поверхностью стали для создания исключительно прочного и постоянного соединения.

Сила капиллярного действия

Пайка лучше всего работает на деталях с очень маленьким, контролируемым зазором между ними, обычно от 0,001 до 0,005 дюйма.

Когда присадочный металл плавится, этот узкий зазор втягивает жидкий металл в соединение посредством капиллярного действия. Это та же сила, которая втягивает воду в узкую трубку, обеспечивая заполнение всего соединения связующим сплавом.

Важность флюса

Для смачивания поверхности стали должны быть идеально чистыми на атомном уровне. При температурах пайки сталь быстро образует оксиды, которые препятствуют соединению припоя.

Флюс наносится перед нагревом. Он плавится при более низкой температуре, чем припой, действуя как химическое чистящее средство, которое защищает соединение от кислорода и растворяет любые существующие оксиды, подготавливая поверхность для идеального смачивания.

Понимание компромиссов: пайка против сварки стали

Поскольку пайка не плавит основной металл, она имеет явные преимущества и недостатки по сравнению со сваркой.

Преимущество: сохранение свойств материала

Высокая температура сварки создает большую зону термического влияния (ЗТВ), которая может изменить отпуск, твердость и внутреннее напряжение стали, потенциально ослабляя область вокруг сварного шва.

Пайка использует значительно меньше тепла, что приводит к гораздо меньшей ЗТВ. Это сохраняет первоначальные свойства стали, уменьшает деформацию и минимизирует остаточные напряжения в окончательной сборке.

Преимущество: соединение разнородных металлов

Пайка является отличным методом для соединения металлов с сильно различающимися температурами плавления, таких как сталь с медью или сталь с латунью. Попытка сварить эти комбинации часто невозможна, так как один металл испарится до того, как расплавится другой.

Ограничение: прочность соединения и рабочая температура

Механическая прочность паяного соединения ограничена прочностью присадочного металла, которая почти всегда ниже, чем у исходной стали. Хотя правильно спроектированное паяное соединение чрезвычайно прочно, оно не достигнет полной 100% прочности исходного металла, которую может обеспечить высококачественная сварка.

Кроме того, паяная сборка не может использоваться в приложениях, где рабочая температура приближается к температуре плавления присадочного металла.

Правильный выбор для вашей цели

Выбор правильного процесса требует понимания вашей основной цели для соединения.

- Если ваша основная цель — максимальная прочность соединения, сравнимая с основным металлом: Выберите сварку, так как она непосредственно сплавляет исходные материалы.

- Если ваша основная цель — минимизация тепловой деформации и сохранение свойств стали: Пайка является лучшим выбором благодаря более низкой температуре процесса.

- Если вам нужно соединить сталь с другим металлом, таким как медь или латунь: Пайка является наиболее эффективным и распространенным методом для этой задачи.

Понимание этой фундаментальной температурной зависимости позволяет вам выбрать правильный процесс соединения для обеспечения целостности и производительности вашего конечного продукта.

Сводная таблица:

| Характеристика | Пайка | Сварка |

|---|---|---|

| Состояние основного металла | Остается твердым | Плавится и сплавляется |

| Температура процесса | Ниже (1150°F - 1650°F) | Очень высокая (около 2600°F температуры плавления стали) |

| Зона термического влияния | Минимальная, сохраняет свойства стали | Большая, может изменять отпуск и твердость |

| Идеально для | Соединения разнородных металлов, минимизации деформации | Максимальная прочность соединения, сплавление однородных металлов |

Нужно соединить металлы без ущерба для их целостности? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения для точных термических процессов, таких как пайка. Наш опыт гарантирует, что вы получите прочные, надежные соединения, сохраняя при этом свойства вашего материала. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в соединении металлов!

Визуальное руководство

Связанные товары

- Термически испаренная вольфрамовая проволока для высокотемпературных применений

- Инженерные усовершенствованные керамические стержни из тонкого оксида алюминия Al2O3 с изоляцией для промышленного применения

- Прецизионно обработанный стабилизированный цирконием керамический стержень из оксида циркония для производства передовой тонкой керамики

- Керамический стержень из нитрида бора (BN) для высокотемпературных применений

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

Люди также спрашивают

- Какова основная цель процесса твердофазного спекания? Преобразование порошка в плотные, прочные компоненты

- Почему для катализаторов SnS2 на SnO2/MoS2 необходима прецизионная печь? Обеспечение равномерной фазы и эпитаксиального роста

- Что такое печная пайка? Высокообъемный процесс соединения компонентов

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Каковы недостатки пробоподготовки? Минимизируйте ошибки, затраты и задержки в вашей лаборатории

- Как классифицируются печи для термообработки? Руководство по выбору типа печи в соответствии с вашей технологической задачей

- Каков основной продукт медленного пиролиза? Максимизация выхода биоугля для почвы и улавливания углерода

- Каково влияние влажности на пиролиз биомассы? Оптимизируйте эффективность конверсии биомассы