Да, основная цель спекания — уменьшить пористость и увеличить плотность материала. Этот процесс работает путем нагрева спрессованного порошка до высокой температуры, ниже точки плавления, что заставляет отдельные частицы скрепляться и уменьшает пустоты, или поры, между ними.

Спекание фундаментально преобразует рыхлую совокупность частиц в твердую, сплошную массу. Оно использует тепловую энергию для запуска атомной диффузии, которая систематически закрывает пустоты между частицами, что приводит к уплотнению.

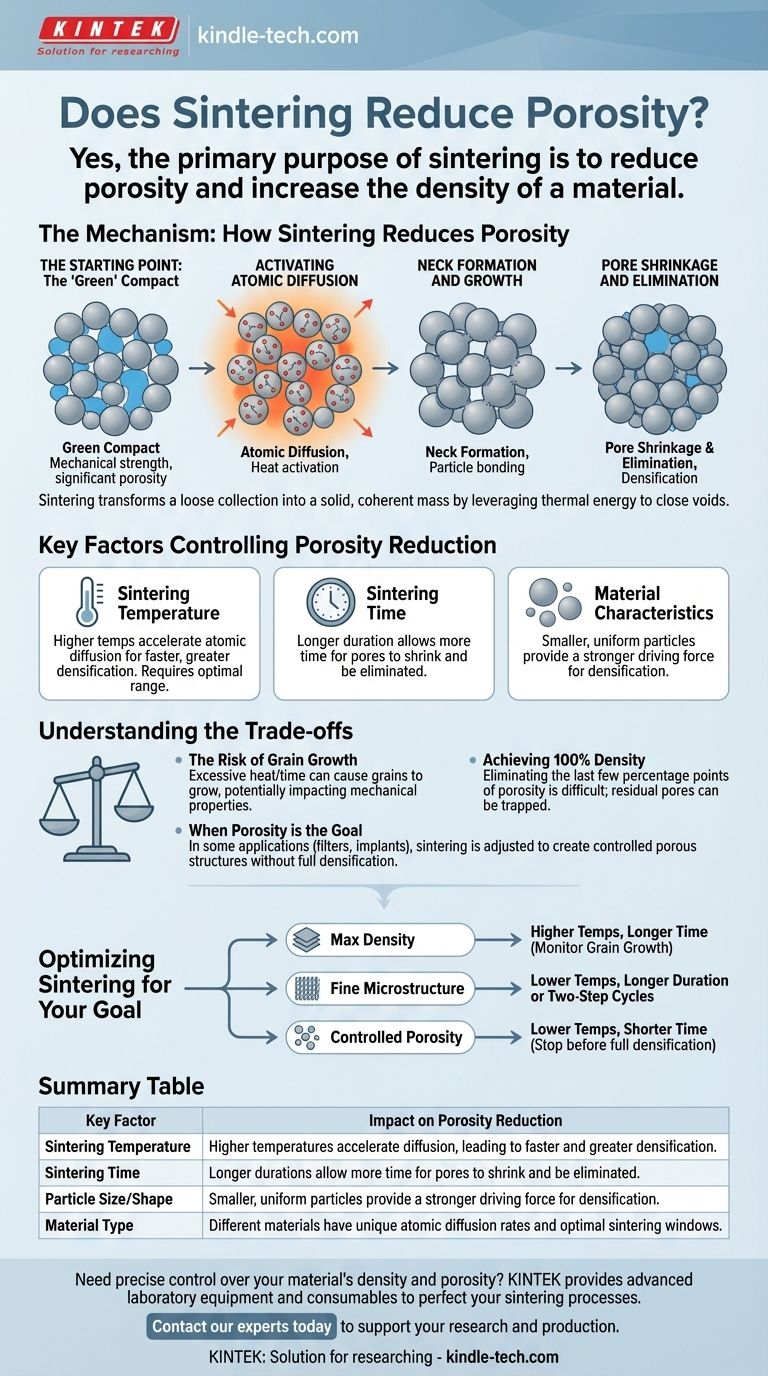

Механизм: Как спекание уменьшает пористость

Понимание спекания заключается в визуализации процесса связывания частиц и уменьшения пустот. Это происходит на различных, но перекрывающихся стадиях, инициируемых теплом.

Исходная точка: «Зеленый» компакт

Перед спеканием частицы обычно прессуются в нужную форму. Этот объект, известный как «зеленый» компакт, обладает механической прочностью, но содержит значительное количество пустого пространства (пористости) между частицами.

Активация атомной диффузии

Когда зеленый компакт нагревается, атомы внутри частиц приобретают тепловую энергию и становятся подвижными. Эта атомная диффузия является движущей силой спекания, позволяя материалу перемещаться и изменять структуру.

Образование и рост шейки

Атомы мигрируют в точки контакта между соседними частицами. Это перемещение материала создает небольшие «шейки» или мостики между ними. По мере протекания спекания эти шейки расширяются, приближая центры частиц друг к другу.

Усадка и устранение пор

Прямым результатом сближения частиц является уменьшение пустот между ними. Изначально взаимосвязанные сети пор распадаются на более мелкие, изолированные поры. При достаточном времени и температуре эти поры могут быть полностью устранены, поскольку они мигрируют на поверхность материала, что приводит к получению детали почти полной плотности.

Ключевые факторы, контролирующие уменьшение пористости

Эффективность спекания не является автоматической; это тщательно контролируемый процесс. Как указано в справке, ключевые параметры, такие как температура и время, определяют конечный результат.

Температура спекания

Температура является наиболее критическим фактором. Более высокие температуры обеспечивают больше энергии для атомной диффузии, ускоряя рост шейки и уплотнение. Однако для каждого материала существует оптимальный диапазон.

Время спекания

Продолжительность процесса спекания также играет решающую роль. Более длительное выдерживание при пиковой температуре дает больше времени для диффузии, что приводит к большему уменьшению пористости.

Характеристики материала

Начальный размер, форма и распределение частиц существенно влияют на процесс. Меньшие, более однородные частицы обладают более высокой поверхностной энергией, что обеспечивает более сильную движущую силу для уплотнения.

Понимание компромиссов

Хотя спекание очень эффективно, оно предполагает балансирование конкурирующих явлений для достижения желаемых свойств материала.

Риск роста зерна

Та же тепловая энергия, которая способствует уплотнению, также вызывает увеличение размеров зерен внутри материала. Чрезмерный рост зерна иногда может негативно сказаться на механических свойствах, таких как прочность и вязкость. Цель часто состоит в том, чтобы максимизировать плотность при минимизации роста зерна.

Достижение 100% плотности

Устранение последних нескольких процентов пористости печально трудно. Эти остаточные поры могут быть заперты внутри зерен, что затрудняет их удаление только за счет обычного спекания. Для полного уплотнения иногда требуются передовые методы.

Когда пористость является целью

В некоторых передовых применениях, таких как фильтры, костные имплантаты или самосмазывающиеся подшипники, цель состоит не в устранении пористости, а в создании определенной, контролируемой пористой структуры. В этих случаях параметры спекания настраиваются для создания связей без полного уплотнения.

Оптимизация спекания для вашей цели

Контроль результата спекания требует согласования параметров процесса с вашей конкретной инженерной задачей.

- Если ваш основной фокус — максимальная плотность: Вам потребуется использовать более высокие температуры и более длительное время, при этом тщательно контролируя чрезмерный рост зерна.

- Если ваш основной фокус — сохранение мелкой микроструктуры: Рассмотрите возможность использования более низких температур в течение более длительного времени или применения передовых двухступенчатых циклов спекания.

- Если ваш основной фокус — создание контролируемой пористой структуры: Вы будете работать при более низких температурах и более коротком времени, останавливая процесс до достижения полного уплотнения.

Освоение этих принципов позволяет точно спроектировать внутреннюю структуру материала для соответствия его конечным эксплуатационным требованиям.

Сводная таблица:

| Ключевой фактор | Влияние на уменьшение пористости |

|---|---|

| Температура спекания | Более высокие температуры ускоряют атомную диффузию, что приводит к более быстрому и большему уплотнению. |

| Время спекания | Более длительное время дает больше времени для уменьшения и устранения пор. |

| Размер/форма частиц | Меньшие, однородные частицы обеспечивают более сильную движущую силу для уплотнения. |

| Тип материала | Различные материалы имеют уникальные скорости атомной диффузии и оптимальные окна спекания. |

Нужен точный контроль плотности и пористости вашего материала?

Принципы спекания имеют решающее значение для разработки высокоэффективных материалов. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования ваших процессов спекания. Независимо от того, стремитесь ли вы к максимальной плотности, контролируемой пористой структуре или тонкой микроструктуре, наши решения разработаны для удовлетворения ваших конкретных лабораторных потребностей.

Позвольте нам помочь вам достичь ваших целей в области материаловедения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши исследования и производство с помощью надежного, высокопроизводительного лабораторного оборудования.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой