Да, PVD-покрытие можно поцарапать, но это исключительно сложно. Хотя оно и не является непобедимым, физическое осаждение из паровой фазы (PVD) создает поверхностное покрытие, которое молекулярно связано с основным металлом и обладает исключительной твердостью. Это делает его значительно более устойчивым к царапинам и износу, чем традиционные гальванические покрытия, краска или порошковое покрытие.

Истинная долговечность PVD-покрытия зависит от двух факторов: твердости самого покрытия и прочности основного металла, на который оно нанесено. Рассмотрение его как комплексной системы является ключом к пониманию его пределов.

Что делает PVD-покрытие устойчивым к царапинам?

Замечательная долговечность PVD обусловлена самой природой процесса нанесения. Это не просто слой краски; это усовершенствованное покрытие, интегрированное с материалом.

Вопрос твердости

По своей сути царапина образуется, когда один объект значительно тверже другого. PVD-покрытия исключительно тверды — часто тверже, чем стальные инструменты или обычные абразивные материалы, встречающиеся в повседневной жизни.

Эта присущая твердость является основной защитой покрытия от мелких царапин и потертостей, которые быстро испортили бы менее прочное покрытие.

Молекулярная связь

В отличие от гальванического покрытия, которое располагается на поверхности материала, PVD молекулярно связано с подложкой в условиях высокого вакуума. Материал покрытия становится неотъемлемой частью поверхности.

Это предотвращает сколы и отслаивание, часто наблюдаемые у гальванических или окрашенных покрытий, поскольку нет четкой границы, по которой могло бы распространяться повреждение.

Роль подложки

Материал под PVD-покрытием, известный как подложка, является критическим и часто упускаемым из виду фактором. Ссылка на свойства покрытия, "определяемые подлежащей подложкой", является наиболее важной концепцией для понимания.

Твердое PVD-покрытие на мягком металле может быть повреждено, если сам основной металл помят или деформирован.

Как на самом деле разрушаются PVD-покрытия

Хотя PVD очень устойчиво, оно не является неразрушимым. Понимание его режимов отказа помогает установить реалистичные ожидания относительно его долговечности в различных условиях.

Абразивные царапины

Для создания классической царапины вам нужен материал, который тверже PVD-покрытия. Это редко встречается при нормальном использовании, но возможно. Такие материалы, как алмаз, сапфировое стекло или даже грубая керамика, могут быть достаточно твердыми, чтобы заметно поцарапать PVD-поверхность. Песок или частицы гранита также могут вызвать истирание со временем.

Удар и деформация

Это наиболее частая причина видимых повреждений. Представьте себе тонкий слой твердого льда над мягкой грязью. Если вы надавите на лед, он не поцарапается, но треснет и сломается, потому что грязь под ним прогнется.

Аналогично, если предмет с PVD-покрытием уронить или ударить, более мягкая подложка (например, нержавеющая сталь) может помяться. Эта деформация основного металла может привести к растрескиванию или сколу тонкого, жесткого PVD-слоя в точке удара.

Постепенный износ

В местах очень интенсивного контакта, таких как острые края застежки часов или кончик инструмента, миллионы микроскопических абразивных воздействий в течение многих лет могут в конечном итоге изнашивать покрытие. Это обычно проявляется как легкое полирование или выцветание цвета, а не как отчетливая царапина.

Понимание компромиссов

PVD предлагает невероятную производительность, но важно признать его ограничения, чтобы принять обоснованное решение.

Не все PVD-покрытия одинаковы

"PVD" — это процесс, а не единый материал. Различные соединения для покрытия, такие как нитрид титана (TiN, часто золотистого цвета) или алмазоподобный углерод (DLC, часто черного цвета), имеют разные уровни твердости и смазывающей способности. DLC обычно считается одним из самых твердых и долговечных вариантов.

Подложка имеет решающее значение

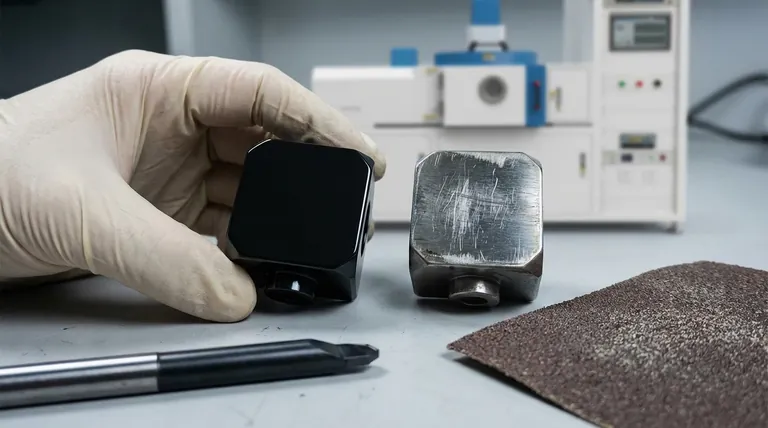

PVD-покрытие на закаленной инструментальной стали будет на практике значительно долговечнее, чем точно такое же покрытие, нанесенное на более мягкий алюминий или латунь. Более прочная подложка обеспечивает необходимую поддержку для предотвращения вмятин и деформации, тем самым защищая слой PVD.

Царапины остаются навсегда

Возможно, самый значительный компромисс заключается в том, что вы не можете "отполировать" царапину на PVD-покрытии. Если покрытие нарушено, единственный способ его восстановить — это полностью снять покрытие с объекта и профессионально нанести его заново, что часто непрактично или невозможно.

Правильный выбор для вашей цели

Ваше удовлетворение продуктом с PVD-покрытием полностью зависит от соответствия его возможностей вашему предполагаемому использованию.

- Если ваш основной акцент делается на долговечность при ежедневном использовании (например, часы, кран или инструмент): Отдавайте предпочтение PVD-покрытию на твердой подложке, такой как нержавеющая сталь или титан.

- Если ваш основной акцент делается на эстетическую привлекательность предмета с низким контактом: Материал подложки менее критичен, так как риск значительного удара низок.

- Если вы обеспокоены потенциальным повреждением: Примите тот факт, что, хотя PVD является лидером рынка по устойчивости, глубокая царапина является постоянной и не может быть отполирована.

Понимая PVD как комплексную систему покрытия и подложки, вы можете точно оценить его долговечность для ваших конкретных потребностей.

Сводная таблица:

| Фактор | Влияние на устойчивость к царапинам |

|---|---|

| Твердость покрытия | Высокая твердость (например, DLC) сопротивляется истиранию большинством материалов. |

| Молекулярная связь | Прочная связь с подложкой предотвращает сколы и отслаивание. |

| Прочность подложки | Твердый основной металл (например, сталь) поддерживает покрытие от ударов. |

| Общие угрозы | Алмаз, сапфир или удар, деформирующий подложку, могут вызвать повреждение. |

Нужно прочное, устойчивое к царапинам покрытие для вашего лабораторного оборудования или компонентов? KINTEK специализируется на передовых решениях для покрытий, включая PVD, для защиты ваших лабораторных инструментов и расходных материалов от ежедневного износа. Наш опыт обеспечивает молекулярно связанное, твердое покрытие, которое продлевает срок службы вашего оборудования. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем повысить производительность и долговечность вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

- Пресс-формы для изостатического прессования для лаборатории

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах