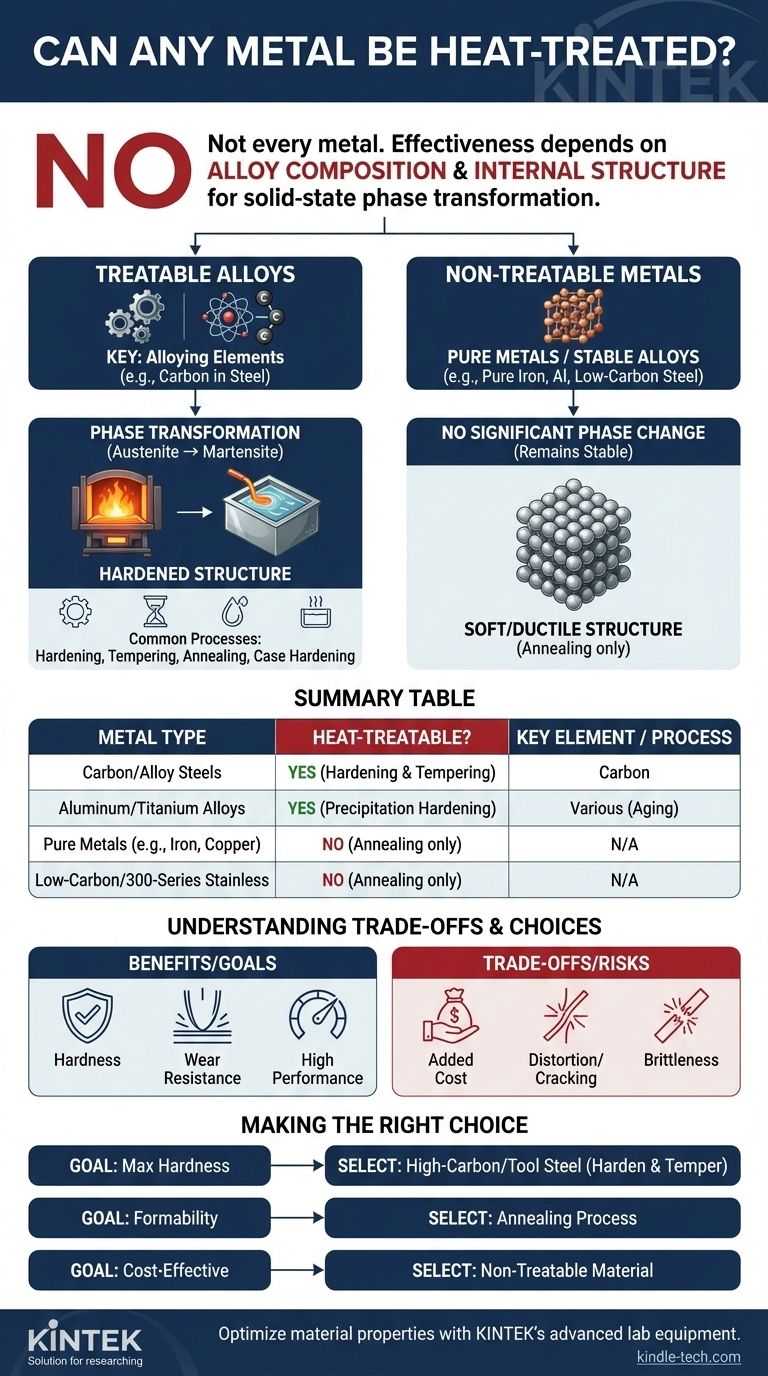

Нет, не каждый металл можно эффективно подвергать термообработке для изменения его основных механических свойств, таких как прочность и твердость. Способность к термообработке не является универсальным свойством металлов, а зависит от конкретного химического состава сплава и его внутренней кристаллической структуры. В то время как такие процессы, как отжиг, могут смягчить практически любой металл, преобразующие виды обработки, придающие значительную прочность, зарезервированы для избранной группы сплавов.

Ключевой вывод заключается в том, что эффективность термообработки зависит от способности металла претерпевать фазовое превращение в твердом состоянии. Именно специфические легирующие элементы, такие как углерод в стали, позволяют осуществить эти внутренние структурные изменения при контролируемом цикле нагрева и охлаждения.

Что делает металл «подверженным термообработке»?

Разница между металлом, который можно упрочнить нагревом, и тем, который нельзя, заключается в его внутренней атомной структуре. Термообработка — это процесс контролируемого манипулирования этой структурой.

Роль легирующих элементов

Чистый металл, как правило, имеет стабильную кристаллическую структуру, которую трудно изменить без его плавления. Эффективная термообработка зависит от легирующих элементов — других металлов или неметаллов, намеренно добавленных в состав.

Например, наиболее важным легирующим элементом в стали является углерод. Даже небольшое количество углерода полностью меняет поведение железа при нагреве и охлаждении.

Концепция фазового превращения

Сплавы, поддающиеся термообработке, определяются их способностью изменять свою внутреннюю кристаллическую структуру, или фазу, при определенных температурах, оставаясь при этом в твердом состоянии.

В стали нагрев выше критической температуры преобразует ее структуру в фазу, называемую аустенитом, которая может растворять атомы углерода. При быстром охлаждении (закалке) эта структура фиксируется в новой, сильно напряженной и очень твердой фазе, называемой мартенситом. Это фундаментальный принцип упрочнения стали.

Распространенные процессы термообработки

Цель обработки определяет процесс. Процессы, упоминаемые в производстве, включают:

- Упрочнение и закалка: Для достижения максимальной твердости и прочности.

- Отпуск: Вторичный процесс нагрева при более низкой температуре, проводимый после закалки для снижения хрупкости и повышения вязкости.

- Отжиг: Процесс нагрева и медленного охлаждения для придания металлу большей мягкости, пластичности и облегчения механической обработки.

- Поверхностная закалка (цементация): Метод, при котором углерод добавляется к поверхности низкоуглеродистой стали, что позволяет упрочнить только внешний «слой», в то время как внутренняя «сердцевина» остается вязкой.

Примеры металлов, поддающихся и не поддающихся обработке

Понимание того, какие металлы реагируют на те или иные виды обработки, имеет решающее значение для выбора материала.

Основные кандидаты: углеродистые и легированные стали

Средне- и высокоуглеродистые стали являются наиболее распространенными металлами, подвергающимися термообработке. Их железоуглеродистый состав идеально подходит для фазового превращения из аустенита в мартенсит, что позволяет добиться резкого повышения твердости и прочности.

Другие поддающиеся обработке сплавы

Некоторые сплавы других металлов также могут подвергаться термообработке, часто с использованием другого механизма, называемого дисперсионным твердением или старением.

В этом процессе легирующие элементы сначала растворяются в основном металле при высокой температуре, а затем им позволяют «выпасть в осадок» в виде чрезвычайно мелких частиц, придающих прочность, во время «старения» при более низкой температуре. Это применимо ко многим высокоэффективным алюминиевым, титановым и медным сплавам.

Металлы, не реагирующие на упрочнение

Чистые металлы, такие как чистое железо, медь или алюминий, не могут быть упрочнены термообработкой, поскольку им не хватает легирующих элементов, необходимых для фазовых превращений или дисперсионного твердения.

Аналогично, многие распространенные сплавы, такие как низкоуглеродистая сталь или нержавеющие стали 300-й серии, не реагируют на такой тип упрочнения, поскольку их состав не поддерживает необходимое структурное изменение. Их можно подвергнуть отжигу для смягчения, но значительно упрочнить закалкой их нельзя.

Понимание компромиссов и ограничений

Термообработка — мощный инструмент, но не решение для каждого применения. Она вносит сложность, затраты и риски, которые должны быть оправданы требованиями к производительности.

Дополнительные затраты и время производства

Термообработка — это дополнительный производственный этап, требующий специализированного оборудования (печей, закалочных ванн), энергии и времени. Для многих компонентов использование металла «как литого» или «как прокатанного» гораздо экономичнее, если его присущие свойства достаточны для применения.

Риск деформации и растрескивания

Быстрое охлаждение, связанное с закалкой, создает значительные внутренние напряжения внутри металлической детали. Это напряжение может привести к коробление, деформации или даже растрескиванию детали, особенно если геометрия сложная или процесс не контролируется тщательно.

Компромиссы в свойствах

Невозможно одновременно максимизировать все свойства. Упрочнение металла почти всегда делает его более хрупким. Вторичный процесс отпуска является прекрасным примером этого компромисса: он проводится для восстановления некоторой вязкости за счет небольшой потери твердости.

Принятие правильного решения для вашей цели

Решение об использовании термообрабатываемого металла и процесса полностью зависит от требований к конечному применению компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость: Выбирайте термообрабатываемый сплав, такой как высокоуглеродистая сталь или инструментальная сталь, предназначенная для процесса закалки и отпуска.

- Если ваш основной фокус — экстремальная производительность при высоких температурах и нагрузках: Вам потребуются специализированные сплавы и процессы, такие как вакуумная термообработка, используемая для аэрокосмических или высокопроизводительных автомобильных деталей.

- Если ваш основной фокус — формуемость или обрабатываемость: Используйте процесс отжига для смягчения заготовки перед обработкой, даже если это термообрабатываемый сплав, который будет упрочнен позже.

- Если ваш основной фокус — экономическая эффективность для применений с низкой нагрузкой: Выбирайте материал, который соответствует требованиям к конструкции без термообработки, чтобы избежать ненужных затрат и сложности.

В конечном счете, эффективное проектирование заключается в подборе правильного материала и соответствующих процессов для конкретных задач.

Сводная таблица:

| Тип металла | Подвержен термообработке? | Ключевой легирующий элемент | Распространенный процесс |

|---|---|---|---|

| Углеродистые/Легированные стали | Да | Углерод | Упрочнение и отпуск |

| Алюминиевые/Титановые сплавы | Да (Дисперсионное твердение) | Различные | Старение |

| Чистые металлы (например, железо, медь) | Нет | Н/П | Отжиг (только смягчение) |

| Низкоуглеродистая сталь / Нержавеющая сталь 300-й серии | Нет | Н/П | Отжиг (только смягчение) |

Готовы оптимизировать свойства ваших материалов с помощью точной термообработки? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для контролируемых термических процессов. Независимо от того, работаете ли вы с высокоуглеродистыми сталями для максимальной твердости или с дисперсионно-твердеющими сплавами для аэрокосмических применений, наши решения обеспечивают точный контроль температуры и надежные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические задачи вашей лаборатории по термообработке и помочь вам достичь превосходных характеристик материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения