Материалы для испарительных лодок

Углеродно-графитовые материалы

Углеграфитовые материалы известны своей исключительной высокотемпературной стойкостью, отличной электропроводностью, низким тепловым расширением и превосходной стойкостью к тепловым ударам.Эти свойства делают их идеальными для применения в тех областях, где долговечность и работоспособность в экстремальных условиях имеют первостепенное значение.Однако их пористая природа представляет собой серьезную проблему, так как может привести к структурной слабости и повышенной восприимчивости к разрушению в процессе нанесения покрытия.

Несмотря на эти недостатки, химическая инертность механических углеграфитовых марок делает их невосприимчивыми к большинству кислот, щелочей, растворителей и других коррозионных соединений.Благодаря этой характеристике компоненты из этого материала хорошо подходят для использования в средах, где коррозия является основной проблемой, например, в пищевой промышленности, при работе с химическими веществами и топливом, а также в промышленных процессах с использованием насосов, лопастей, клапанов и другого критически важного оборудования.

Углеграфитовые материалы также отлично подходят для применения в областях, требующих высокой теплопроводности.Например, углеграфит Becker способен рассеивать тепло, возникающее при трении на поверхностях уплотнений, эффективно отводя его от источника.В случаях, когда необходима чрезвычайно высокая теплопроводность, выбор в пользу графитированных или пропитанных металлами марок может еще больше повысить эффективность.

Графит, в частности, часто используется в высокотемпературных приложениях благодаря своей способности сохранять термостабильность и целостность размеров даже при температурах свыше 5000°F.Его универсальность распространяется и на изделия для отдыха, такие как каркасы воздушных змеев, палаточные шесты, оснастки для байдарок и удочки, где его превосходная коррозионная стойкость и устойчивость к тепловым ударам делают его предпочтительным материалом для изделий, подвергающихся воздействию суровых условий окружающей среды.

Керамические материалы на основе нитрида бора

Материалы из нитрида бора (BN) известны своими исключительными свойствами, что делает их очень подходящими для различных ответственных применений в высокотемпературных и высоковакуумных средах.Эти материалы обладают непревзойденной термической стабильностью, сохраняя свою структурную целостность даже при экстремальных температурах.Их химическая стабильность обеспечивает устойчивость к коррозионным агентам, что делает их идеальными для использования в средах, где другие материалы быстро разрушаются.

Одной из отличительных особенностей BN является его способность к электроизоляции, что очень важно для таких применений, как электрические изоляторы в вакуумных системах и вводы для высоковольтного оборудования.Кроме того, BN обладает высокой теплопроводностью, способствуя эффективному распределению и управлению теплом в высокотемпературных процессах.Это свойство еще больше усиливается, когда BN сочетается с такими материалами, как TiB2, создавая композиты, которые обеспечивают превосходную теплопроводность и электрическое сопротивление.

BN-керамика, особенно гексагональный нитрид бора (H-BN), также известна своей простотой обработки.В отличие от других высокотемпературных материалов, которые могут быть хрупкими и трудно поддаваться формовке, BN-керамика легко поддается обработке в различных формах, таких как тигли для выращивания кристаллов и разрывные кольца для горизонтальных литейных машин.Такая универсальность в сочетании с их самосмазывающимися свойствами делает BN-керамику отличным выбором для приложений, требующих как механической прочности, так и смазки в условиях высокого вакуума.

Таким образом, BN-материалы не только термически и химически стабильны, но и обладают превосходными электроизоляционными и теплопроводными свойствами.Легкость обработки и способность к самосмазыванию еще больше повышают их полезность в широком спектре отраслей промышленности, делая их краеугольным материалом в высокотемпературных и высоковакуумных приложениях.

Расположение испарительной лодки

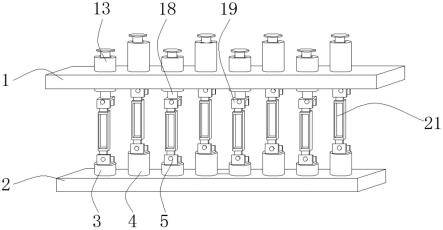

Прямолинейное расположение

Прямолинейное расположение испарительных лодок может существенно повлиять на эффективность и стабильность процесса нанесения вакуумных покрытий.Одной из основных проблем при таком расположении является возможность плохого электрического контакта и теплопроводности между лодками.Это может привести к неравномерному нагреву, когда некоторые части испарительной лодки могут нагреваться сильнее других, вызывая локальные отклонения скорости испарения от желаемой равномерности.

Кроме того, прямолинейная конфигурация может усиливать тепловые градиенты, что приводит к термическому напряжению внутри испарительных лодок.Это напряжение может вызвать механическую деформацию или даже разрушение, особенно в материалах, подверженных тепловому удару, таких как углеграфит.В результате повышается вероятность прерывания процесса и сокращается срок службы испарительных лодок.

| Проблема | Влияние на процесс выпаривания |

|---|---|

| Плохой электрический контакт | Неравномерный нагрев и локальная скорость испарения |

| Плохая теплопроводность | Повышенные тепловые градиенты и тепловое напряжение |

| Механическая деформация | Повышенный риск прерывания процесса и выхода из строя лодки |

Для уменьшения этих проблем часто предпочитают альтернативные схемы, например, ступенчатую конфигурацию.Ступенчатое расположение обеспечивает лучшую взаимную поддержку паровых облаков, что приводит к более равномерному покрытию даже при высокоскоростных операциях.Такой подход не только улучшает общее качество покрытия, но и повышает надежность и долговечность испарительных лодок.

Поэтапное расположение

Поэтапное расположение испарительных лодок - это стратегический метод, разработанный для оптимизации распределения и взаимодействия паровых облаков.Такая конфигурация обеспечивает взаимную поддержку и усиление облаков пара, генерируемых каждой лодкой, что приводит к получению высокооднородного покрытия, даже если процесс нанесения покрытия происходит на высоких скоростях.

Благодаря расположению испарительных лодок в шахматном порядке система позволяет снизить риски, связанные с прямолинейным расположением, такие как плохой электрический контакт и проблемы теплопроводности.Ступенчатое расположение способствует лучшему распределению тепла и более эффективному взаимодействию паровых облаков, что имеет решающее значение для поддержания стабильности и эффективности процесса испарения.

Кроме того, такое расположение помогает добиться более постоянной и равномерной толщины покрытия по всей подложке.Взаимная поддержка паровых облаков гарантирует, что ни одна часть подложки не останется недопокрытой или перепокрытой, что повышает общее качество и надежность процесса нанесения покрытия.Этот метод особенно выгоден при нанесении покрытий на высоких скоростях, когда поддержание однородности является сложной задачей, но необходимой для обеспечения целостности конечного продукта.

Контроль температуры

Назначение контроля температуры

Контроль температуры в процессах вакуумного нанесения покрытий выполняет несколько важнейших функций.Прежде всего, он обеспечивает точное соответствие толщины алюминиевого слоя техническим условиям, что крайне важно для достижения желаемых оптических и физических свойств материала с покрытием.Поддержание постоянной температуры позволяет получить однородную алюминиевую пленку, что необходимо для равномерного распределения покрытия по подложке.

Кроме того, эффективное управление температурой значительно продлевает срок службы испарительной лодки.Высокие температуры могут вызвать быстрое разрушение материала лодки, что приводит к частым заменам и увеличению эксплуатационных расходов.Оптимизация температурного режима позволяет повысить эффективность и устойчивость работы испарительного судна, сократить частоту технического обслуживания и простоев.

Очистка поверхности и графитовая щетка являются неотъемлемой частью этого процесса.Регулярная очистка удаляет загрязнения, которые могут повлиять на однородность алюминиевой пленки, а графитовая щетка помогает сохранить целостность поверхности лодки, предотвратить появление трещин и обеспечить плавность хода.Эти методы - не просто задачи технического обслуживания, а основополагающие для общей эффективности и надежности процесса вакуумного покрытия.

Таким образом, контроль температуры - это не просто техническое требование, а стратегический императив, который влияет на качество конечного продукта, долговечность оборудования и общую эксплуатационную эффективность процесса нанесения вакуумных покрытий.

Коррозия испарительных лодок и ее решения

Процесс коррозии

Коррозия в испарительных ваннах - это критическая проблема, которая существенно влияет на производительность и долговечность процессов нанесения вакуумных покрытий.Это явление в первую очередь связано с реакцией между жидким алюминием и нитридом бора (BN), распространенным материалом, используемым в выпарных ваннах благодаря его высокой термической и химической стабильности.Когда жидкий алюминий реагирует с BN, образуется нитрид алюминия (AlN), соединение, которое не является ни проводящим, ни термически стабильным.Эта реакция не только уменьшает толщину испарительной лодки, но и увеличивает ее электрическое сопротивление.

По мере уменьшения толщины испарительной лодки ее способность эффективно проводить тепло снижается, что приводит к падению температуры.Такое снижение температуры может иметь несколько негативных последствий для процесса нанесения покрытия.Во-первых, это может привести к неравномерному осаждению пленки, что повлияет на однородность и качество конечного продукта.Во-вторых, повышенное сопротивление может вызвать локальный нагрев, что приведет к потенциальному разрушению конструкции лодки.Со временем эти совокупные эффекты могут привести к окончательному выходу из строя испарительной лодки, что потребует ее замены и нарушит производственный процесс.

Понимание процесса коррозии необходимо для разработки эффективных профилактических мер.Отслеживая условия, способствующие этой реакции, и реализуя стратегии по их снижению, можно продлить срок службы выпарных лодок и обеспечить более стабильные и надежные результаты вакуумного покрытия.

Профилактика и решения

Чтобы уменьшить коррозию в выпарных лодках, можно принять несколько стратегических мер.Во-первых, очень важно выбирать испарительные лодки высокой плотности.Такие лодки менее пористые, что снижает вероятность проникновения коррозионных элементов и их реакции с материалом лодки.Лодки высокой плотности также обеспечивают лучшую структурную целостность, что очень важно для сохранения эксплуатационных характеристик лодки с течением времени.

Еще одним важным фактором является поддержание стабильной площади бассейна расплава.Если обеспечить постоянство размеров и температуры бассейна расплава, то риск локального перегрева и последующей коррозии сводится к минимуму.Такой стабильности можно достичь с помощью точного контроля температуры и регулярного мониторинга состояния бассейна расплава.

Задержка повышения температуры также является эффективной профилактической мерой.Быстрые изменения температуры могут усугубить коррозию, вызывая тепловой стресс и ослабляя материал лодки.Постепенное повышение температуры позволяет испарительной лодке адаптироваться более плавно, снижая вероятность теплового удара и коррозии.

| Стратегия предотвращения | Описание |

|---|---|

| Лодки высокой плотности | Меньшая пористость, лучшая структурная целостность, уменьшение проникновения коррозии |

| Стабильная площадь бассейна расплава | Постоянный размер и температура, минимизирует локальный перегрев |

| Отсроченное повышение температуры | Постепенное изменение температуры, снижающее тепловой стресс и риск коррозии |

Все эти стратегии в совокупности способствуют увеличению срока службы испарительных лодок, обеспечивая более надежные и стабильные процессы нанесения вакуумных покрытий.

Связанные товары

- Испарительная лодочка для органических веществ

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вольфрамовая лодочка для нанесения тонких пленок

Связанные статьи

- Как выбрать лучший роторный испаритель (Rotavapor) по вашему бюджету

- Что такое повышение температуры кипения в испарителях?

- Сравнительное исследование методов испарения и распыления при осаждении тонких пленок

- Освоение искусства роторного испарения

- Повысьте свою эффективность Почему роторный испаритель лучше