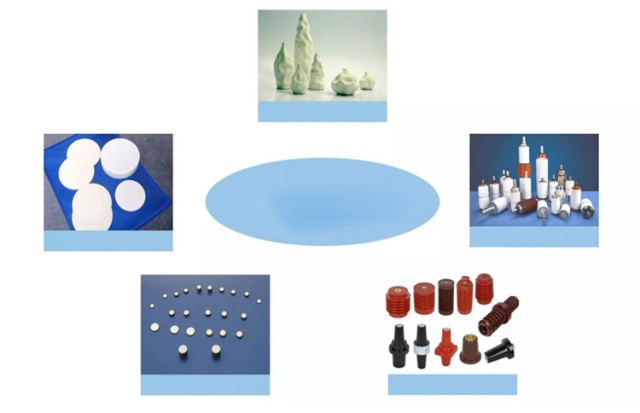

Введение в процессы формования керамики

Важность формования в производстве керамики

Процесс формования является неотъемлемым звеном всего процесса подготовки керамических материалов и служит краеугольным камнем для обеспечения надежности и повторяемости производства керамических материалов и компонентов. Этот критический этап не только формирует физическую форму керамики, но и влияет на ее структурную целостность и функциональные свойства. Точность и стабильность, достигаемые с помощью передовых методов формования, имеют первостепенное значение, особенно в отраслях, где требуется высокопроизводительная керамика, таких как аэрокосмическая промышленность, медицинское оборудование и электроника.

Технологии формования претерпели значительную эволюцию: от традиционного ручного замешивания и формования на колесах до таких сложных методов, как сухое прессование, изостатическое прессование и различные процессы мокрого формования. Каждый метод предлагает уникальные преимущества и проблемы, способствуя разнообразию керамических изделий, доступных сегодня. Например, сухое прессование обеспечивает высокую плотность зеленого тела, но подвержено растрескиванию слоев, в то время как изостатическое прессование обеспечивает равномерное давление со всех сторон, сводя к минимуму дефекты.

В области мокрого формования такие процессы, как литье со скольжением, горячее литье под давлением и литье с впрыском геля, используют гидродинамику и химические реакции для получения сложных форм и мелких деталей. Эти методы особенно полезны для создания сложных керамических компонентов, требующих высокой точности и чистоты поверхности.

Важность формовки в производстве керамики невозможно переоценить. Именно с помощью этих тщательных процессов формования сырые керамические материалы превращаются в функциональные, надежные и высокопроизводительные компоненты, готовые удовлетворить самые строгие требования современных промышленных применений.

Эволюция методов формовки

Эволюция методов формовки в керамической промышленности стала прямым ответом на растущие требования современного общества к точности и эффективности. Традиционные методы, такие как ручное замешивание, формовка на колесах и затирка, хотя и имеют историческое значение, стали недостаточными для удовлетворения сложных требований современного керамического производства. Эти старые методы, которые раньше были достаточны для изготовления базовых форм, теперь не отвечают требованиям точности размеров, качества поверхности и скорости производства.

В результате в отрасли появились передовые процессы формования, призванные устранить эти недостатки. Эти новые методы используют современные технологии и научные достижения для обеспечения превосходного контроля и последовательности в производстве керамических компонентов. Например, формование сухим прессованием и изостатическое прессование произвели революцию в способах уплотнения керамических порошков, обеспечивая равномерную плотность и уменьшая такие дефекты, как растрескивание слоев. Аналогичным образом, методы мокрого формования, такие как литье со скольжением и литье с впрыском геля, обеспечили новые уровни точности и сложности, позволяя создавать высокодетализированные и сложные керамические детали.

Переход к этим передовым процессам формования подчеркивает более широкую тенденцию в производстве: постоянное стремление к инновациям и совершенствованию. Внедряя эти новые технологии, керамическая промышленность не только расширяет свои производственные возможности, но и создает основу для будущих разработок, которые еще больше расширят границы возможного в керамическом формовании.

Методы сухого формования

Формование методом сухого прессования

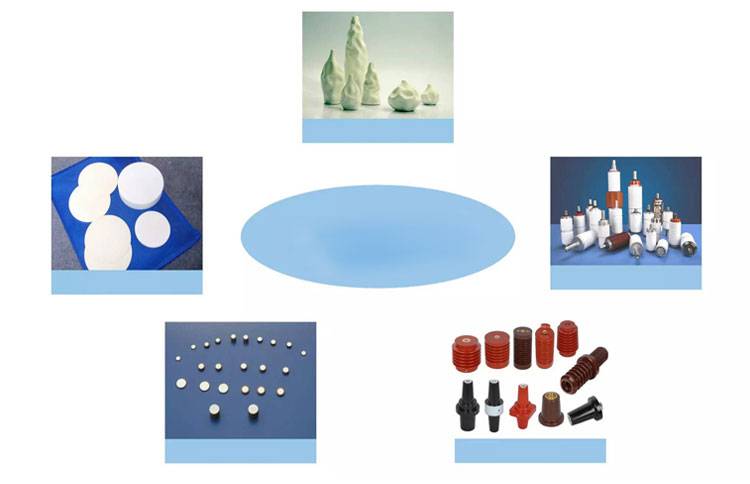

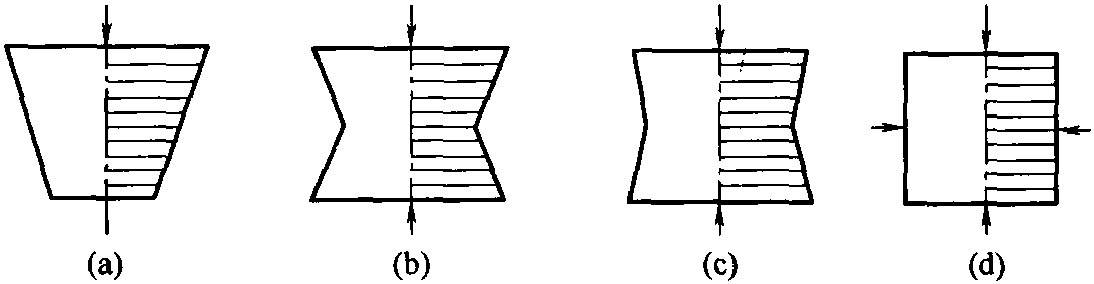

Формование сухим прессованием подразумевает применение давления для уплотнения керамического порошка до нужной формы, образуя так называемое зеленое тело. Этот метод широко используется благодаря своей простоте и эффективности в производстве плотных керамических деталей. Однако одной из основных проблем, связанных с сухим прессованием, является растрескивание слоев - дефект, который может существенно повлиять на качество и целостность конечного продукта.

Растрескивание слоев обычно возникает из-за неравномерного распределения давления в процессе прессования. Когда керамический порошок прессуется, трение между частицами порошка и стенками пресс-формы может привести к неравномерному уплотнению. Эта неравномерность приводит к образованию слоев различной плотности в зеленом теле, которые затем могут треснуть под действием напряжения. Проблема усугубляется быстрой скоростью приложения давления, поскольку в этом случае порошок не успевает равномерно осесть и уплотниться.

Чтобы уменьшить растрескивание слоев, можно использовать несколько стратегий. Один из подходов заключается в использовании контролируемого цикла прессования, включающего стадии предварительного и окончательного уплотнения. Во время предварительного уплотнения применяется пониженное давление, чтобы порошок оседал и уменьшал трение. Затем следует более высокое давление на этапе окончательного уплотнения для достижения желаемой плотности. Кроме того, использование смазочных материалов или материалов пресс-формы с более низким коэффициентом трения может помочь в снижении трения между порошком и пресс-формой, что приведет к более равномерному процессу уплотнения.

Кроме того, выбор подходящих характеристик керамического порошка, таких как гранулометрический состав и форма, также может сыграть решающую роль в минимизации растрескивания слоя. Порошки с узким гранулометрическим составом и сферической формой имеют тенденцию к более равномерному уплотнению, что снижает вероятность образования дефектов слоя.

В целом, формование сухим прессованием является надежным методом производства керамических компонентов, однако оно требует тщательного соблюдения параметров прессования и свойств материала, чтобы избежать такого распространенного дефекта, как растрескивание слоев. Оптимизация этих факторов позволяет значительно повысить качество и надежность конечных керамических изделий.

Изостатическое прессование

Изостатическое прессование - это передовая технология формования, которая развилась из традиционных методов сухого прессования. Этот процесс использует свойства жидкостей для равномерного распределения давления по всем направлениям, обеспечивая постоянное и равномерное воздействие на керамический порошок в эластичной пресс-форме. Впервые этот метод был представлен в середине 1950-х годов и с тех пор превратился из исследовательской новинки в коммерчески жизнеспособный производственный инструмент, нашедший применение в различных отраслях промышленности для консолидации порошков и устранения дефектов литья.

Уникальное преимущество изостатического прессования заключается в его способности оказывать равномерное давление независимо от формы и размера изделия. Эта особенность делает его особенно полезным для керамики и огнеупоров, где точность формы и плотности имеет решающее значение. Процесс включает в себя помещение изделия в закрытый контейнер, заполненный жидкостью, которая затем подвергается равномерному давлению на все поверхности. Эта среда под высоким давлением повышает плотность материала, позволяя создавать сложные формы с минимальными затратами на последующую обработку, что снижает производственные затраты.

С развитием технологий изостатическое прессование получило широкое распространение в производстве высокотемпературных огнеупорных материалов, керамики, цементированных карбидов, редкоземельных постоянных магнитов, углеродных материалов и порошков редких металлов. Универсальность и точность этого метода способствовали его внедрению в отраслях, где требуются высококачественные сложные керамические компоненты.

Методы мокрого формования

Литье со скольжением

Процесс шликерного литья, являющийся краеугольным камнем в производстве тонкого фарфора, раковин, сантехники и теплоизоляционных деталей, принципиально отличается от ленточного литья. Хотя оба метода предполагают использование керамических суспензий, литье по технологии скольжения уникальным образом включает в себя двойной механизмфизического обезвоживания ихимическая коагуляция на этапе формования.

Когда керамическая суспензия заливается в пористую форму, происходит физическое обезвоживание, поскольку жидкость впитывается в форму, оставляя после себя слой керамических частиц. Одновременно происходит химическая коагуляция, когда оставшаяся суспензия подвергается химической реакции, обычно с добавлением коагулянта, в результате которой керамические частицы затвердевают в однородную массу. Этот двойной процесс гарантирует, что конечный продукт не только сохранит свою форму, но и достигнет необходимой структурной целостности для дальнейшей обработки.

Метод шликерного литья особенно популярен благодаря возможности получения сложных форм и детальных рисунков, что делает его незаменимым в отраслях, требующих высокой точности и эстетической привлекательности. В отличие от ленточного литья, которое формирует тонкие пленки на плоских поверхностях, токосъемное литье позволяет создавать сложные трехмерные объекты, что расширяет сферу его применения до разнообразных керамических изделий.

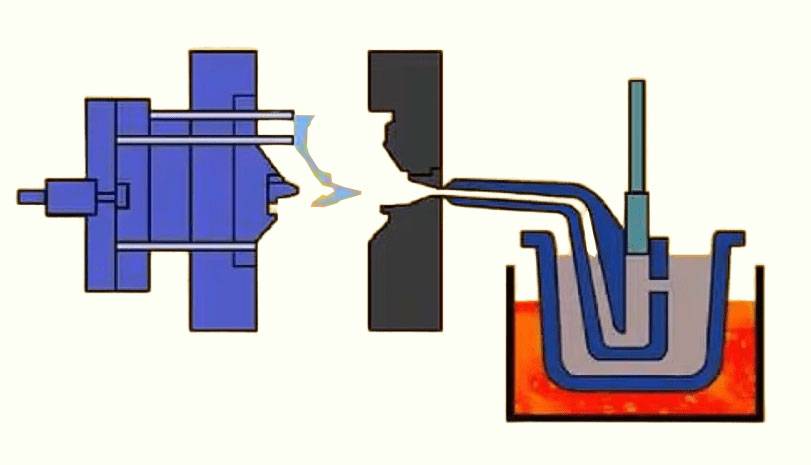

Горячее литье под давлением

Горячее литье под давлением - это сложный процесс, который заключается в тщательном соединении керамического порошка со связующим веществом, обычно парафином, при повышенной температуре. Такое высокотемпературное смешивание необходимо для получения однородной суспензии, которая имеет решающее значение для последующих операций литья. Связующее вещество, парафин, играет двойную роль в этом процессе: оно не только облегчает образование суспензии, но и обеспечивает равномерное распределение керамических частиц, повышая тем самым структурную целостность конечного продукта.

Процесс начинается с точного нагрева смеси керамического порошка и парафина. Эта фаза нагрева очень важна, поскольку она разжижает парафин, позволяя ему эффективно связывать керамические частицы. Как только смесь достигает нужной консистенции, ее переносят в пресс-форму, где она подвергается дальнейшей обработке для придания нужной формы. Высокотемпературная среда обеспечивает плавное течение суспензии в матрице, заполняя все сложные детали и обеспечивая равномерное распределение керамического материала.

По сравнению с другими методами мокрого формования горячее литье под давлением имеет ряд преимуществ. Оно позволяет создавать сложные геометрические формы, которые трудно достичь традиционными методами. Кроме того, высокотемпературный процесс обеспечивает более высокую степень плотности, что приводит к получению конечного продукта с превосходными механическими свойствами. Этот метод особенно выгоден для применений, требующих высокой точности и долговечности, например, в аэрокосмической и автомобильной промышленности.

Подводя итог, можно сказать, что горячее литье под давлением является ключевым методом в сфере производства циркониевой керамики, предлагая сочетание точности и эффективности, не имеющее аналогов в других процессах формовки. Его способность производить высококачественные сложные компоненты делает его бесценным инструментом в современном керамическом производстве.

Литье

Литье - это тщательный процесс, который включает в себя тщательное смешивание керамического порошка со значительным количеством органических связующих, пластификаторов и диспергаторов. Такое тщательное смешивание необходимо для получения текучей, вязкой суспензии, которая является критически важной предпосылкой для формирования керамических компонентов. Органические связующие вещества служат для удержания керамических частиц вместе, а пластификаторы повышают способность суспензии течь и точно заполнять формы. Диспергаторы, в свою очередь, предотвращают слипание керамических частиц, обеспечивая их равномерное распределение по всему объему суспензии.

Полученная вязкая суспензия - это не просто однородная смесь; это тщательно разработанная суспензия, которая должна обладать правильным балансом вязкости и текучести. Этот баланс имеет решающее значение для последующего процесса формования, когда суспензия будет заливаться в формы или наноситься на подложки. Возможность контролировать и точно настраивать свойства суспензии - вот что отличает высококачественное литье от менее точных методов.

Таким образом, литье является одним из основных этапов производства циркониевой керамики, где тщательный выбор и смешивание добавок играют ключевую роль в достижении желаемых характеристик суспензии. Этот процесс является неотъемлемой частью обеспечения того, чтобы конечные керамические изделия отвечали строгим требованиям к производительности и надежности.

Литье геля под давлением

Технология литья геля под давлением представляет собой новаторское достижение в области быстрого создания коллоидных прототипов. В основе этого инновационного процесса лежит раствор органического мономера, который подвергается полимеризации с образованием прочного, горизонтально соединенного геля полимера-растворителя. Этот гель не только обеспечивает исключительную структурную целостность, но и облегчает создание сложных керамических компонентов с высокой точностью и последовательностью.

Процесс начинается с приготовления специального раствора органического мономера, который затем вводится в пресс-форму в контролируемых условиях. По мере полимеризации раствор превращается в гель, который застывает и приобретает нужную форму. Это превращение имеет решающее значение, поскольку обеспечивает сохранение структурной целостности и точности размеров конечного продукта.

Одним из ключевых преимуществ гелевого литья под давлением является его способность производить компоненты со сложной геометрией. В отличие от традиционных методов литья, которые могут не справиться с замысловатыми конструкциями, эта технология позволяет беспрепятственно воспроизводить детальные узоры и структуры. Эта возможность особенно полезна в таких отраслях, как медицинское оборудование, аэрокосмическая промышленность и передовая электроника, где точность и надежность имеют первостепенное значение.

Кроме того, использование раствора органического мономера в гелевом литье дает ряд преимуществ по сравнению с традиционными методами. Он снижает потребность в дополнительных связующих или добавках, которые могут усложнить этапы последующей обработки. Кроме того, процесс полимеризации гарантирует отсутствие внутренних напряжений и дефектов в конечном продукте, что приводит к улучшению механических свойств и долговечности.

Таким образом, технология гелевого литья под давлением является передовым решением для быстрого создания прототипов керамических компонентов. Ее способность производить высокопрочные детали с тонкой детализацией делает ее ценным инструментом в различных промышленных приложениях, обеспечивая значительный скачок вперед в области производства керамики.

Литье под давлением с прямым затвердеванием

Литье под давлением с прямым затвердеванием представляет собой революционное достижение в области керамического формования, разработанное, в частности, в Швейцарском федеральном технологическом институте. Эта инновационная технология использует уникальный процесс для превращения керамических порошков в твердые, высокоэффективные компоненты с исключительной точностью и эффективностью. В отличие от традиционных методов, в которых часто используются сложные смеси связующих веществ и растворителей, литье под давлением с прямой кристаллизацией упрощает процесс за счет непосредственного затвердевания керамического материала в контролируемых условиях.

Ключ к этой технологии заключается в способности управлять процессом затвердевания с минимальным вмешательством, обеспечивая сохранение структурной целостности и точности размеров керамического зеленого тела. Это достигается благодаря точному контролю температуры, давления и химической среды, которые в совокупности способствуют прямому превращению керамического шлама в твердую форму без использования дополнительных связующих или растворителей. В результате получается "зеленое тело", не только лишенное дефектов, обычно присущих традиционным методам, но и готовое к немедленному спеканию, что упрощает весь производственный процесс.

Кроме того, литье под давлением с прямой кристаллизацией дает значительные преимущества с точки зрения использования материалов и сокращения отходов. Благодаря минимизации потребности в добавках этот процесс не только снижает воздействие на окружающую среду, но и повышает чистоту и эксплуатационные характеристики конечного керамического продукта. Это делает его идеальным выбором для отраслей, требующих высокоточных и высокопроизводительных керамических компонентов, таких как аэрокосмическая, автомобильная и медицинская промышленность.

Таким образом, литье под давлением с прямым затвердеванием является свидетельством непрерывного развития технологий керамического формования, предлагая более эффективную, точную и экологически безопасную альтернативу традиционным методам. Его разработка Швейцарским федеральным технологическим институтом подчеркивает постоянное стремление расширить границы возможного в керамической инженерии и производстве.

Литье под давлением

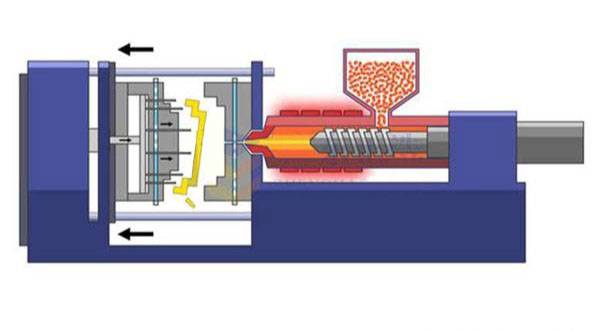

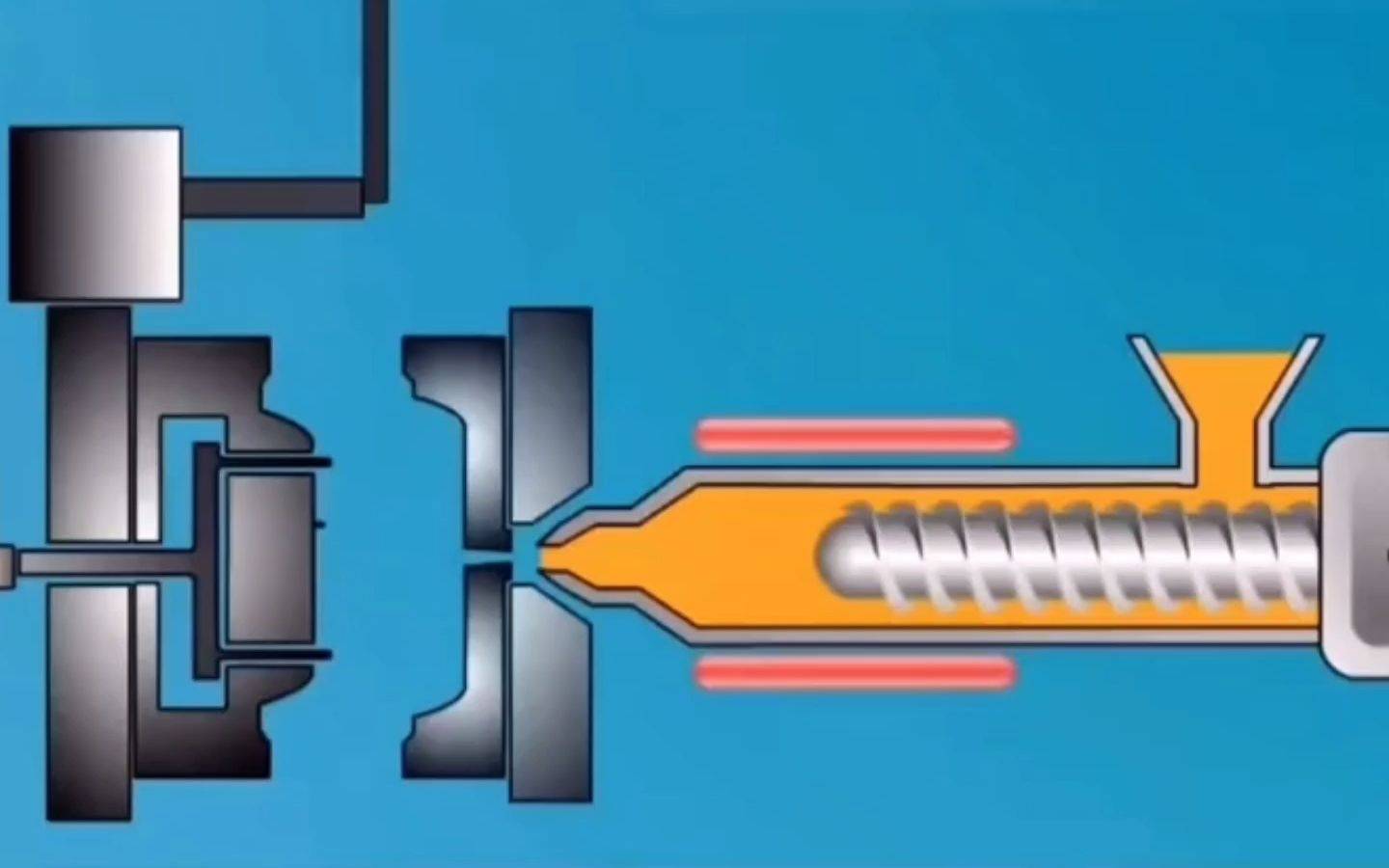

Литье под давлением - это универсальный процесс, который широко используется для производства как пластиковых изделий, так и металлических форм. Этот метод предполагает впрыск расплавленного материала в полость формы под высоким давлением, где он застывает, образуя желаемую форму. Этот процесс можно разделить на два типа в зависимости от природы формуемого материала: термопластичный и термореактивный.

Для термопластичных материалов процесс обычно включает низкотемпературное отверждение. Такие материалы нагревают до расплавления, затем вводят в форму, где они остывают и затвердевают. Такой подход особенно эффективен для материалов, которые можно многократно плавить и отверждать без ухудшения их свойств.

С другой стороны, термореактивные материалы подвергаются высокотемпературному отверждению. После отверждения эти материалы образуют жесткую, сшитую структуру, которую невозможно переплавить. Высокотемпературное отверждение обеспечивает конечный продукт высокой прочностью и устойчивостью к воздействию тепла и химических веществ.

Универсальность литья под давлением распространяется не только на пластмассы и металлы. Оно также было адаптировано для использования в производстве керамических компонентов, предлагая точный и эффективный метод создания сложных форм с высокой точностью размеров. Эта адаптация особенно важна в тех отраслях, где надежность и повторяемость характеристик керамических материалов имеют первостепенное значение, например, в аэрокосмической и медицинской промышленности.

В целом, литье под давлением - это надежный и адаптируемый процесс, способный работать с широким спектром материалов и производить высококачественные детали сложной формы с удивительной точностью.

Коллоидное литье под давлением

Для решения проблем, связанных с избытком органических добавок и сложностью их удаления в ходе традиционных процессов литья под давлением, Университет Цинхуа разработал новую технологию, известную как коллоидное литье керамики под давлением. Этот инновационный подход использует уникальные свойства коллоидных систем для улучшения процесса литья, предлагая более эффективную и экологичную альтернативу традиционным методам.

Коллоидное литье под давлением предполагает использование коллоидных суспензий, состоящих из мелкодисперсных керамических частиц в жидкой среде. Эти суспензии тщательно формулируются для обеспечения стабильности и текучести, что позволяет точно контролировать процесс литья. Использование коллоидных систем значительно снижает потребность в большом количестве органических связующих, что уменьшает проблемы, связанные с их удалением и утилизацией.

Разработка этого метода представляет собой значительное достижение в технологии керамического формования, особенно в контексте циркониевой керамики. Она не только повышает эффективность процесса формования, но и улучшает качество конечного продукта за счет минимизации таких дефектов, как растрескивание слоев, которые часто встречаются при традиционных методах сухого прессования. Кроме того, использование коллоидных суспензий позволяет лучше контролировать распределение частиц и плотность упаковки, что приводит к получению более однородных и высокопрочных керамических компонентов.

Таким образом, разработанный Университетом Цинхуа процесс литья под давлением с использованием коллоидов предлагает многообещающее решение проблем, связанных с традиционным литьем под давлением, и открывает путь к более устойчивому и высокоэффективному производству керамики.

Связанные товары

- Прецизионные циркониевые керамические шарики для производства передовой тонкой керамики

- Прецизионно обработанная стабилизированная иттрием циркониевая керамическая пластина для передовой тонкой керамики

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

- Прецизионно обработанный стабилизированный цирконием керамический стержень из оксида циркония для производства передовой тонкой керамики

- Пресс-форма специальной формы для лаборатории

Связанные статьи

- Выбор лучшего материала для шаровой мельницы: Существенные факторы и рекомендации

- Изостатическое прессование керамики: процесс и точность

- Понимание холодного изостатического прессования и его типов

- Стоматологические печи Идеальное решение для обработки фарфора

- Руководство по выбору правильной температуры для теплого изостатического жима