Введение в изостатическое прессование

Изостатическое прессование — это производственный процесс, в котором используется давление жидкости для сжатия и придания материалам различных форм. Он включает в себя приложение равномерного давления к материалу со всех сторон, что приводит к равномерной плотности по всему материалу. Этот процесс обычно используется для производства прецизионных деталей сложной формы, таких как керамические и металлические компоненты. Изостатическое прессование может выполняться при высоких или низких температурах, известных как холодное и горячее изостатическое прессование соответственно. Этот процесс очень полезен для производства высококачественных материалов высокой плотности с минимальными дефектами.

Оглавление

- Введение в изостатическое прессование

- Преимущества изостатического прессования

- Холодное и горячее изостатическое прессование

- Процесс и техника изостатического прессования

- Материалы, подходящие для изостатического прессования

- Преимущества и недостатки изостатического прессования

- Достижение оптимальной плотности посредством изостатического прессования

- Заключение

Преимущества изостатического прессования

Изостатическое прессование — это производственный процесс, который в последние годы становится все более популярным из-за его способности производить материалы с оптимальной плотностью. Преимущества изостатического прессования многочисленны и значительны, что делает его ценным производственным процессом для производства высококачественных материалов с оптимальной плотностью и прочностью.

Увеличенная сила

Изостатическое прессование включает приложение одинакового давления со всех сторон к материалу внутри сосуда под давлением, что приводит к равномерной плотности по всему материалу. Этот процесс приводит к повышению прочности материала, что делает его идеальным для использования в приложениях с высокими нагрузками, таких как аэрокосмическая промышленность, оборона и медицина.

Улучшенная обработка поверхности

Изостатическое прессование также может придать материалам улучшенную поверхность. Поскольку давление прикладывается равномерно со всех сторон, полученный материал имеет более гладкую и однородную поверхность, чем поверхность, полученная в результате других производственных процессов.

Сокращение внутренних дефектов

Одним из наиболее значительных преимуществ изостатического прессования является уменьшение внутренних дефектов, таких как пористость. Равномерное давление, прикладываемое к материалу во время процесса, гарантирует отсутствие пустот или зазоров в материале, что приводит к получению более стабильного и надежного продукта.

Гибкость и универсальность

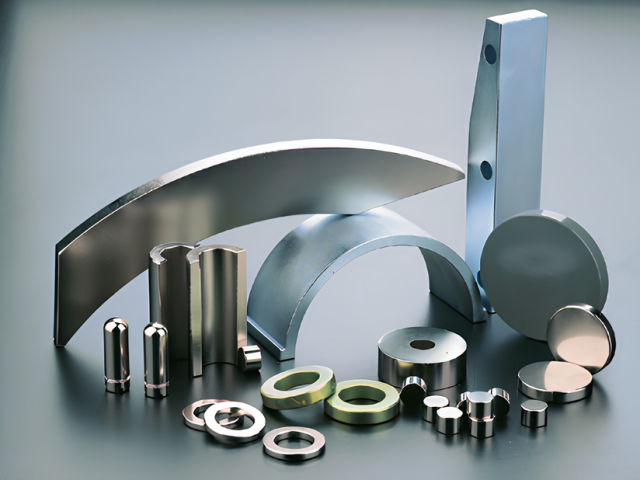

Изостатическое прессование можно использовать для изготовления сложных форм и деталей, которые невозможно изготовить с помощью других производственных процессов. Равномерное давление, применяемое во время процесса, позволяет создавать сложные конструкции и формы, отвечающие конкретным требованиям.

Превосходные свойства

Изостатическое прессование также используется в производстве керамики, где можно производить материалы с превосходными свойствами, такими как высокая теплопроводность, низкое тепловое расширение и высокая твердость. Эти свойства делают полученные материалы идеальными для использования в различных областях, включая аэрокосмическую, оборонную и медицинскую промышленность.

В заключение, преимущества изостатического прессования делают его ценным производственным процессом для производства высококачественных материалов с оптимальной плотностью и прочностью. Равномерное давление, применяемое во время процесса, приводит к повышению прочности, улучшению качества поверхности и уменьшению внутренних дефектов. Кроме того, изостатическое прессование можно использовать для изготовления сложных форм и деталей, что делает его гибким и универсальным производственным процессом.

Холодное и горячее изостатическое прессование

Изостатическое прессование является популярным методом уплотнения порошкообразных материалов в плотные однородные формы. Существует два типа изостатического прессования – холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). Каждый тип изостатического прессования имеет свои преимущества и недостатки.

Холодное изостатическое прессование (CIP)

Холодное изостатическое прессование предполагает прессование порошкообразных материалов при комнатной температуре. Как правило, это быстрее и дешевле, чем горячее изостатическое прессование, но позволяет производить материалы с меньшей плотностью. CIP часто предпочтительнее для простых форм и материалов с более низкой плотностью. Это позволяет производить маленькие или большие порошковые прессовки простой формы с однородной плотностью неспеченного материала, даже для деталей с большим соотношением высоты и диаметра. Однако у него есть недостаток, заключающийся в необходимости последующей обработки сырой прессовки из-за меньшего контроля размеров.

Горячее изостатическое прессование (HIP)

Горячее изостатическое прессование предполагает нагрев порошка в инертном газе до высоких температур и давлений перед прессованием. HIP может производить материалы более высокой плотности с лучшими механическими свойствами, но по более высокой цене. Он может производить сложные формы и материалы с более высокой плотностью, что делает его пригодным для широкого спектра применений. HIP предпочтительнее для деталей, требующих высокой прочности и ударной вязкости. Его также можно использовать для устранения остаточной пористости спеченной детали из ПМ.

Выбор между CIP и HIP

Выбор между CIP и HIP зависит от конкретных требований производственного процесса и конечного продукта. Достижение оптимальной плотности при изостатическом прессовании зависит от нескольких факторов, включая прессуемый материал, желаемую плотность и конкретное применение. CIP обычно предпочтительнее для простых форм и материалов с более низкой плотностью. С другой стороны, HIP используется для сложных форм и материалов с более высокой плотностью.

Таким образом, как CIP, так и HIP имеют уникальные преимущества и недостатки, и выбор между ними зависит от конкретных требований производственного процесса и конечного продукта.

Процесс и техника изостатического прессования

Изостатическое прессование — это процесс, используемый при производстве материалов высокой плотности, таких как керамика и металлы, которые требуют высокой степени однородности и точности. Техника заключается в помещении материала в гибкий контейнер, который затем подвергается сжатию под высоким давлением со всех сторон. Это давление обеспечивает равномерное сжатие материала, в результате чего получается продукт высокой плотности с однородной микроструктурой.

Основные принципы изостатического прессования

Технология изостатического формования заключается в помещении прессуемого порошкового образца в контейнер высокого давления с использованием несжимаемой природы жидкой или газовой среды и характера равномерной передачи давления со всех направлений для равномерного давления на образец. В это время порошок в контейнере высокого давления находится под однородным давлением и имеет одинаковый размер во всех направлениях. Способ формования бесплодного пороха в плотную заготовку вышеуказанным способом называется изостатическим прессованием.

Виды изостатического прессования

Существует три типа изостатического прессования в зависимости от температуры и давления, применяемых во время процесса. Это холодное изостатическое прессование (CIP), теплое изостатическое прессование (WIP) и горячее изостатическое прессование (HIP).

Холодное изостатическое прессование (CIP) применяется для консолидации керамических или огнеупорных порошков, загруженных в эластомерные мешки. Теплое изостатическое прессование (WIP) отличается от CIP только тем, что формы прессуются при температуре около 100°C. Горячее изостатическое прессование (HIP) включает одновременное приложение температуры и давления для получения полностью плотных деталей.

Работа изостатического пресса

Изостатическое прессование позволяет изготавливать различные виды материалов из порошковых прессовок за счет уменьшения пористости порошковой смеси. Порошковая смесь уплотняется и герметизируется с помощью изостатического давления, приложенного одинаково со всех сторон. Изостатическое прессование заключает металлический порошок в гибкую мембрану или герметичный контейнер, который действует как барьер давления между порошком и окружающей его средой, жидкостью или газом.

Преимущества изостатического прессования

Изостатическое прессование оказывает равномерное, одинаковое усилие на весь продукт, независимо от его формы или размера. Таким образом, он предлагает уникальные преимущества для керамических и огнеупорных применений. Способность формировать изделия с точными допусками (снижение затрат на механическую обработку) была главной движущей силой его коммерческого развития.

Применение изостатического пресса

Изостатические прессы используются для прессования фармацевтических частиц и сырья до заданной формы. Использование этой системы наддува обеспечивает равномерное давление уплотнения по всей порошковой массе и однородное распределение плотности в конечном продукте. Это одно из наиболее широко используемых машин для фармацевтической обработки.

Заключение

Изостатическое прессование — это мощный метод достижения оптимальной плотности материалов с высокими эксплуатационными характеристиками. Тщательно контролируя давление, температуру и время процесса, производители могут производить сложные детали с точными размерами и высокой степенью однородности. Таким образом, изостатическое прессование является важным инструментом в производстве широкого спектра передовых материалов, от керамики и металлов до композитов и полимеров.

Материалы, подходящие для изостатического прессования

Изостатическое прессование — это метод, который используется для достижения оптимальной плотности таких материалов, как керамика, металлы и композиты. Однако не все материалы подходят для изостатического прессования. Как правило, для этого метода не рекомендуются материалы с высокой степенью пористости, склонные к растрескиванию или деформации под давлением.

Подходящие материалы

Такие материалы, как оксид алюминия, цирконий и карбид вольфрама, обычно используются для изостатического прессования из-за их высокой плотности и устойчивости к деформации. Эти материалы предпочтительнее, потому что они могут выдерживать давление, приложенное во время процесса, и обеспечивают более однородную и постоянную плотность по всему объекту.

Другие материалы, такие как сплавы на основе титана и никеля, также могут быть спрессованы с использованием этого метода, но требуют тщательного учета параметров давления и температуры, чтобы избежать растрескивания и деформации.

Неподходящие материалы

Материалы, имеющие высокую степень пористости или склонные к растрескиванию или деформации под давлением, не рекомендуется подвергать изостатическому прессованию. Например, графит и алмаз являются материалами, которые не подходят для изостатического прессования из-за их высокой степени пористости.

Заключение

В заключение, изостатическое прессование стало популярным методом достижения оптимальной плотности в широком диапазоне промышленных применений, от аэрокосмической до биомедицинской техники, благодаря его способности производить однородные и однородные детали с превосходными механическими свойствами. Пригодность материала для изостатического прессования зависит от его устойчивости к деформации и растрескиванию под давлением. Такие материалы, как оксид алюминия, цирконий и карбид вольфрама, обычно используются для изостатического прессования из-за их высокой плотности и устойчивости к деформации, в то время как материалы с высокой степенью пористости или склонные к растрескиванию или деформации под давлением не рекомендуются для этого метода. .

Преимущества и недостатки изостатического прессования

Изостатическое прессование — это процесс, который широко используется в производстве лабораторного оборудования. Процесс включает помещение материала в контейнер высокого давления и воздействие на него одинаковым давлением со всех сторон для достижения оптимальной плотности. Этот процесс имеет как преимущества, так и недостатки, которые обсуждаются ниже.

Преимущества изостатического прессования

Равномерная плотность: Изостатическое прессование позволяет получать продукты с одинаковой плотностью, что очень важно для их производительности. Приложение одинакового давления к материалу со всех сторон приводит к получению изделий с высокой прочностью и ударной вязкостью.

Сложные формы: Изостатическое прессование может использоваться для изготовления сложных форм, которые было бы сложно получить с помощью других методов. Используемый материал может быть в виде порошка, что облегчает формирование сложных форм.

Экономичность: изостатическое прессование можно проводить при комнатной температуре, и этот процесс относительно быстр, что делает его экономически выгодным вариантом.

Недостатки изостатического прессинга

Остаточные напряжения: Процесс может привести к нежелательным остаточным напряжениям в продукте, которые могут привести к растрескиванию или деформации продукта во время использования, что повлияет на его характеристики.

Дорогостоящее оборудование. Для изостатического прессования требуется дорогостоящее оборудование, доступное не всем производителям.

Подходит не для всех материалов. Этот процесс может подходить не для всех материалов, а для некоторых материалов может потребоваться дополнительная обработка для достижения оптимальной плотности.

Таким образом, изостатическое прессование является важным процессом в производстве лабораторного оборудования, а его преимущества, такие как равномерная плотность и способность формировать сложные формы, делают его привлекательным вариантом. Однако производители должны также учитывать недостатки процесса, такие как остаточные напряжения и требования к дорогостоящему оборудованию, прежде чем принять решение о его использовании.

Достижение оптимальной плотности посредством изостатического прессования

Изостатическое прессование — это мощная технология, используемая для достижения оптимальной плотности при производстве высококачественных керамических и металлических компонентов. Этот метод хорошо контролируется и может выполняться при комнатной температуре или при повышенных температурах, в зависимости от обрабатываемого материала. Вот шаги, необходимые для достижения оптимальной плотности посредством изостатического прессования.

Приготовление порошка

Первым шагом в достижении оптимальной плотности посредством изостатического прессования является подготовка порошка. Основные требования к порошку заключаются в том, что он должен быть сыпучим, легко уплотняемым и иметь хорошие характеристики спекания. Распределение частиц по размерам и содержание связующего регулируются в зависимости от того, следует ли за уплотнением необработанная обработка. В некоторых случаях детали предварительно уплотняют одноосным прессованием, а затем изостатическим прессованием.

Виды изостатического прессования

Существует два основных типа операций изостатического прессования: влажный мешок и сухой мешок. Вариант с мокрым мешком включает в себя отдельную эластомерную форму, которая загружается снаружи пресса, а затем погружается в сосуд высокого давления. Вариант с сухим мешком обходит этап погружения, создавая форму, встроенную в сосуд высокого давления. Изостатическое прессование также называют холодным изостатическим прессованием или CIP, чтобы его можно было отличить от горячего изостатического прессования или HIP, аналогичного процесса, осуществляемого при высокой температуре.

Процесс изостатического прессования

Порошок загружается в гибкую форму как для мокрого, так и для сухого мешкового процесса. В процессе мокрого мешка форма погружается в жидкость, обычно воду, и прикладывается изостатическое давление. В процессе сухого мешка форма герметизируется, и между формой и сосудом высокого давления создается давление. Изостатическое прессование обеспечивает равномерное давление на компонент со всех сторон с использованием жидкостей, таких как вода или масло, в сосуде высокого давления. Такой подход позволяет равномерно сжимать материал, что приводит к повышению плотности и прочности.

Преимущества изостатического прессования

Изостатическое прессование — это надежный и эффективный метод достижения оптимальной плотности керамических и металлических компонентов, что делает его важнейшим процессом в обрабатывающей промышленности. Этот метод особенно полезен при производстве сложных форм и деталей, требующих постоянной плотности. Изостатическое прессование можно использовать в сочетании с другими технологиями производства для производства компонентов еще более высокого качества. Полученные компоненты имеют высокую плотность и однородность, что крайне важно для деталей, требующих высокой прочности и долговечности.

В заключение следует отметить, что изостатическое прессование является мощным и надежным методом, позволяющим достичь оптимальной плотности керамических и металлических компонентов. Процесс хорошо контролируется и может выполняться при комнатной температуре или при повышенных температурах, в зависимости от обрабатываемого материала. Этот метод особенно полезен при производстве сложных форм и деталей, требующих постоянной плотности.

Заключение

Таким образом, изостатическое прессование является эффективным методом достижения оптимальной плотности ряда материалов. Этот процесс имеет несколько преимуществ, в том числе возможность равномерно и последовательно оказывать давление на материал, что приводит к более равномерному распределению плотности. Изостатическое прессование может производиться как холодным, так и горячим способом, в зависимости от конкретного используемого материала. Хотя у этого процесса есть некоторые недостатки, такие как более высокая стоимость и более длительное время обработки, преимущества часто перевешивают недостатки. В целом, изостатическое прессование является важным методом в области материаловедения и может использоваться для улучшения свойств широкого спектра материалов.

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Связанные статьи

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Что такое изостатический пресс?

- Выбор оборудования для изостатического прессования при литье с высокой плотностью

- Как изостатические прессы помогают устранять дефекты материалов

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов