Введение

Изостатическое прессованиеэто производственный процесс, который предлагает множество преимуществ и применений в различных отраслях промышленности. Он предполагает воздействие на материал одинакового давления со всех сторон для достижения равномерной плотности и формы. Этот метод особенно выгоден по сравнению с другими технологиями производства. Изостатическое прессование позволяет изготавливать детали со сложной внутренней формой и длинными тонкими стенками, что может быть недостижимо при использовании других методов. Однако важно учитывать ограничения изостатического прессования, такие как меньшая точность прессованных поверхностей и более низкая производительность по сравнению с другими методами.

Оглавление

- Введение

- Обзор изостатического прессования

- Преимущества изостатического прессования

- Недостатки изостатического прессования

- Изостатическое прессование сухих мешков

- Изостатическое прессование мокрых мешков

- Одноосное и изостатическое прессование

- Подготовка порошка к изостатическому прессованию

- Применение изостатического прессования в мокром мешке

- Применение изостатического прессования в сухом мешке

- Заключение

Обзор изостатического прессования

Объяснение изостатического прессования

Изостатическое прессование - это метод обработки порошка, при котором используется давление жидкости для уплотнения порошковых смесей и уменьшения пористости. Порошковая смесь заключена в капсулу с помощью изостатического давления, которое прикладывается одинаково со всех сторон. При этом металлический порошок заключают в гибкую мембрану или герметичный контейнер, создавая барьер давления между порошком и окружающей его средой (жидкостью или газом).

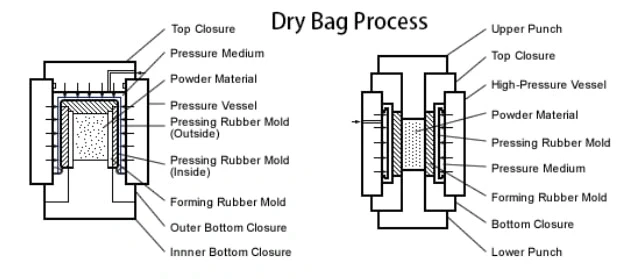

Типы изостатического прессования: мокрый мешок и сухой мешок

Существует два общих типа операций изостатического прессования: с использованием мокрого мешка и сухого мешка. Вариант с мокрым мешком предполагает использование отдельной эластомерной формы, которая загружается снаружи пресса, а затем погружается в сосуд под давлением. После нагнетания давления и уплотнения пресс-форма извлекается из сосуда, деталь извлекается и процесс повторяется. За один цикл опрессовки в емкость можно загрузить несколько пресс-форм.

С другой стороны, в варианте с сухим мешком этап погружения исключен за счет создания пресс-формы, встроенной в сосуд под давлением. В процессе "сухого мешка" порошок добавляется в форму, форма герметизируется, подается давление, а затем деталь выталкивается. Встроенная пресс-форма в этом процессе упрощает автоматизацию по сравнению с процессом "мокрого мешка".

Давление формования для керамики

Изостатическое прессование обладает уникальными преимуществами для керамики и огнеупоров. Оно прикладывает равномерное и одинаковое усилие ко всему изделию, независимо от его формы или размера. Эта характеристика позволяет формировать изделия с точными допусками, что снижает необходимость в дорогостоящей механической обработке. Процесс изостатического прессования широко используется при формовании высокотемпературных огнеупоров, керамики, цементированных карбидов, лантаносодержащих постоянных магнитов, углеродных материалов и порошков редких металлов.

Изостатическое прессование стало эффективным производственным инструментом, используемым в различных отраслях промышленности для уплотнения порошков или устранения дефектов в отливках. Его способность достигать высокой плотности и создавать сложные формы сделала его предпочтительным выбором во многих областях применения. Однако важно отметить, что стоимость оснастки и сложность процесса выше по сравнению с одноосным прессованием.

Преимущества изостатического прессования

Изостатическое прессование имеет ряд преимуществ перед другими методами производства. Давайте рассмотрим некоторые преимущества изостатического прессования по сравнению с другими методами:

Преимущества изостатического прессования по сравнению с другими методами производства

- Низкий уровень искажений при обжиге: Изостатическое прессование приводит к минимальным искажениям в процессе обжига, обеспечивая точность размеров конечного продукта.

- Постоянная усадка при обжиге: Усадка изостатически спрессованных деталей в процессе обжига постоянна, что приводит к предсказуемым и однородным результатам.

- Детали можно обжигать без сушки: В отличие от других методов, изостатическое прессование позволяет обжигать детали без предварительной сушки, что экономит время и энергию.

- Возможно использование более низких уровней связующего в порошке: Изостатическое прессование позволяет использовать меньшее количество связующего в порошковой смеси, что снижает необходимость в дополнительных этапах обработки.

- Большинство зеленых (необожженных) компактов можно подвергать механической обработке: Изостатическое прессование зеленых компактов легко поддается механической обработке, что обеспечивает гибкость производственного процесса.

- Низкие внутренние напряжения в прессованном компакте: Процесс изостатического прессования приводит к низким внутренним напряжениям в спрессованной детали, снижая риск образования трещин или деформации.

- Возможность изготовления очень крупных прессованных деталей: Изостатическое прессование позволяет изготавливать очень крупные детали методом "мокрого мешка", что расширяет область применения.

- Низкая стоимость оснастки: Изостатическое прессование имеет более низкую стоимость оснастки по сравнению с другими методами производства, что делает его экономически эффективным вариантом для коротких серий.

- Более высокая плотность при заданном давлении прессования: Изостатическое прессование обеспечивает более высокую плотность при заданном давлении прессования по сравнению с механическими методами прессования, в результате чего получаются более прочные и долговечные детали.

- Возможность прессования изделий с очень высоким соотношением длины и диаметра: Изостатическое прессование позволяет получать компактные детали с высоким соотношением длины и диаметра, что делает его пригодным для широкого спектра применений.

- Возможность прессования деталей с внутренней формой: Изостатическое прессование позволяет изготавливать детали с внутренними формами, такими как резьба, шлицы, зазубрины и конусы, что расширяет возможности проектирования.

- Возможность прессования длинных тонкостенных деталей: Изостатическое прессование позволяет изготавливать длинные тонкостенные детали, обеспечивая универсальность дизайна изделий.

- Возможность прессования слабых порошков: Изостатическое прессование может эффективно прессовать слабые порошки, улучшая использование материала и общее качество конечного продукта.

- Возможность прессования изделий, состоящих из двух или более слоев порошка с различными характеристиками: Изостатическое прессование позволяет получать компакты с несколькими слоями порошка, каждый из которых имеет различные характеристики, что улучшает свойства и эксплуатационные характеристики материала.

Изостатическое прессование обладает целым рядом преимуществ, которые делают его предпочтительным методом производства в различных отраслях промышленности. Давайте рассмотрим некоторые из его возможностей более подробно.

Возможности изостатического прессования

- Равномерная плотность: Изостатическое прессование обеспечивает равномерную плотность полученного прессованного изделия, что приводит к равномерной усадке при спекании или горячем изостатическом прессовании с минимальным короблением.

- Гибкость формы: Изостатическое прессование позволяет получать формы и размеры, которые трудно или невозможно получить другими методами, обеспечивая гибкость конструкции.

- Размер компонентов: Изостатическое прессование позволяет изготавливать детали самых разных размеров, от массивных 30-тонных форм, изготовленных практически методом порошковой металлургии, до небольших деталей MIM весом менее 100 граммов.

- Крупные детали: Размер камеры изостатического давления является единственным ограничением на размер детали, что делает его пригодным для производства крупных компонентов.

- Расширенные возможности легирования: Изостатическое прессование позволяет добавлять легирующие элементы без образования сегрегации в материале, что расширяет возможности использования материалов.

- Сокращение сроков изготовления: Изостатическое прессование позволяет экономично изготавливать сложные формы от прототипов до серийных партий, значительно сокращая время выполнения заказа по сравнению с традиционными методами производства.

- Снижение затрат на материалы и обработку: С помощью изостатического прессования можно изготавливать детали почти чистой формы, что сокращает отходы материала и затраты на обработку.

Изостатическое прессование находит применение в различных отраслях промышленности благодаря своим уникальным преимуществам и возможностям. Давайте рассмотрим некоторые распространенные области применения изостатического пресса.

Применение изостатического пресса

- Фармацевтика

- Взрывчатые вещества

- Химикаты

- Продукты питания

- Ядерное топливо

- Ферриты

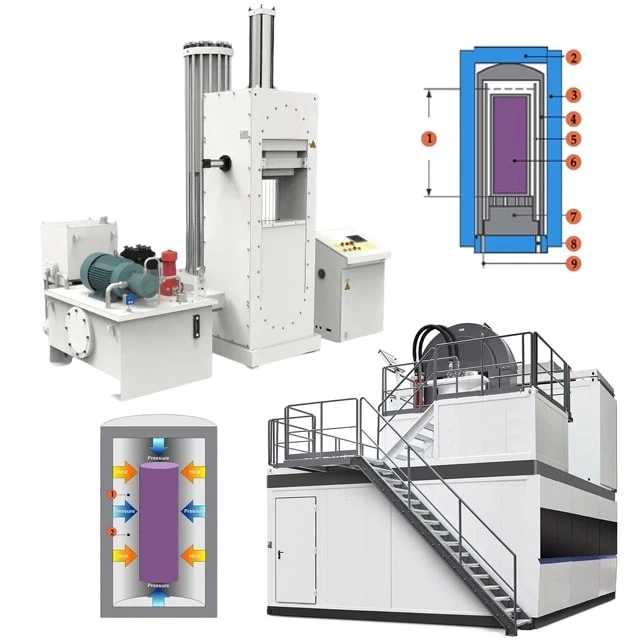

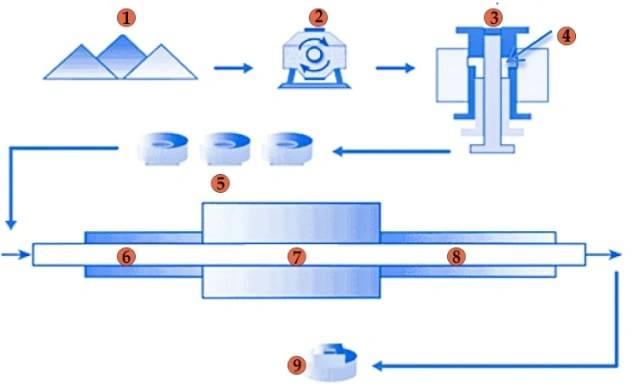

![Комбинированный процесс на стадии порошковой металлургии (1.основной порошок и армирующие элементы 2.смешивание 3.уплотнение 4.компактирование 5.зеленые детали 6.де-бондинг 7.спекание 8.охлаждение 9.финишная обработка)]()

Другие отрасли применения изостатических прессов (фармацевтика, взрывчатые вещества, химикаты, ферриты ядерного топлива)

Изостатическое прессование - это универсальный метод производства, обладающий многочисленными преимуществами по сравнению с другими технологиями. Он применим к широкому спектру материалов и позволяет получать сложные формы и размеры с высокой точностью. Будь то достижение равномерной плотности, прессование деталей со сложной внутренней формой или снижение затрат на оснастку, изостатическое прессование оказывается ценным производственным вариантом во многих отраслях.

Недостатки изостатического прессования

Изостатическое прессование - это метод производства, который обладает различными преимуществами по сравнению с другими методами. Однако он не лишен и недостатков. Давайте подробнее рассмотрим некоторые из недостатков изостатического прессования:

Меньшая точность прессованных поверхностей

Одним из недостатков изостатического прессования является меньшая точность прессованных поверхностей, прилегающих к гибкому пакету. Это означает, что для достижения требуемой точности может потребоваться последующая механическая обработка. По сравнению с этим механические методы прессования или экструзии обычно дают более точные прессованные поверхности.

Более высокая стоимость полностью автоматических прессов для сухих мешков

Полностью автоматические прессы с сухими мешками, которые обычно используются при изостатическом прессовании, требуют относительно дорогого порошка, высушенного распылением. Это может увеличить общую стоимость процесса. Использование высококачественных материалов и специализированного оборудования способствует увеличению расходов, связанных с этим типом пресса.

Более низкая производительность по сравнению с экструзией или прессованием под давлением

Изостатическое прессование, как правило, имеет более низкие производственные показатели по сравнению с экструзией или прессованием. Это означает, что процесс может быть не столь эффективным с точки зрения объема выпускаемой продукции. При выборе между различными методами прессования важно учитывать производственные требования и сроки.

Несмотря на эти недостатки, изостатическое прессование обладает уникальными преимуществами, которые делают его ценным вариантом для определенных областей применения. Оно обеспечивает низкую деформацию и постоянную усадку при обжиге, позволяет обрабатывать зеленые компакты, а также позволяет прессовать детали с внутренней формой и высоким соотношением длины и диаметра. Кроме того, изостатическое прессование позволяет достичь более высокой плотности, чем механическое прессование, и позволяет прессовать компакты с несколькими слоями порошка.

Важно взвесить все плюсы и минусы изостатического прессования в зависимости от конкретных производственных потребностей, чтобы определить, является ли оно правильным выбором для конкретного применения.

Изостатическое прессование в сухом мешке

Объяснение и применение изостатического прессования в сухом мешке

Изостатическое прессование в сухом мешке - это метод уплотнения порошкообразных материалов в твердую однородную массу перед механической обработкой или спеканием. Это простой процесс, который позволяет получать заготовки или преформы высокой степени целостности с минимальными искажениями или растрескиванием при обжиге. Этот процесс особенно подходит для производства относительно небольших изделий из твердого сплава с осесимметричной геометрией.

процесс в сухом мешке

Преимущества автоматизации процесса изостатического прессования в сухом мешке

Основным преимуществом прессов с сухим мешком является возможность автоматизации, позволяющая экономически эффективно производить массовые или полумассовые изделия из твердого сплава со сложной геометрией. К ним относятся стержни, трубки, втулки, шарики, плунжеры, сверла, винты, насадки и многое другое.

Автоматизация изостатического прессования в сухом мешке также позволяет производить полые зеленые компакты почти сетчатой формы с точными внешними и внутренними размерами. Это значительно сокращает объем необходимой обработки, что приводит к уменьшению образования стружки.

Роль качества порошка WC-Co и конструкции пресс-формы для прессования

Качество порошка WC-Co и конструкция пресс-формы играют решающую роль в эффективном изготовлении карбидных зеленых компактов. Качество порошка должно быть тщательно подобрано, чтобы обеспечить надлежащее уплотнение и желаемые свойства в конечном продукте.

Различные варианты конструкции пресс-форм, такие как интегрированные или сменные формы, обеспечивают гибкость процесса прессования. Интегрированные пресс-формы предпочтительны, когда размеры изделий из твердого сплава остаются постоянными в течение определенного периода времени, в то время как системы гибких пресс-форм лучше подходят для частой смены пресс-форм.

Компоненты прессов для сухих мешков

Прессы для сухих мешков состоят из насоса высокого давления, эластичной пресс-формы, камеры прессования с мембраной и резервуара для давления. Давление создается насосом высокого давления и через мембрану передается на пресс-форму, заполненную порошком WC-Co, в радиальном направлении. Загрузка пресс-формы осуществляется вручную или автоматически.

Один цикл прессования обычно длится 5-10 минут и позволяет получить один зеленый компакт. Системы сухих мешков могут прессовать стержни или трубки диаметром до 200 мм и длиной до 600 мм. Внутренний и внешний диаметры таких труб могут быть спрессованы с допусками от 0,1 до 1 мм в зависимости от их размеров.

В заключение следует отметить, что изостатическое прессование в сухом мешке является эффективным методом прессования порошкообразных материалов в твердые однородные массы. Он обладает такими преимуществами, как автоматизация для крупносерийного производства, точность размеров и снижение требований к механической обработке. Качество порошка WC-Co и конструкция пресс-форм являются решающими факторами в достижении успешного производства.

Изостатическое прессование в мокром мешке

Объяснение и применение изостатического прессования в мокрых мешках

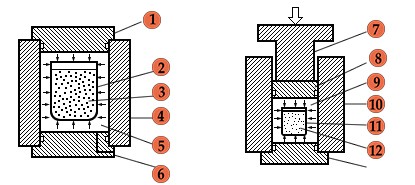

Технология "мокрого мешка" - это метод холодного изостатического прессования, при котором порошок засыпается в пресс-форму и плотно закрывается снаружи сосуда под давлением. Затем пресс-форма погружается в жидкость под давлением внутри сосуда, и изостатическое давление прикладывается к внешней поверхности пресс-формы, сжимая порошок в твердую массу.

Этот процесс не так распространен, как изостатическое прессование сухих мешков, но во всем мире используется более 3000 прессов для мокрых мешков. Размеры мешков могут варьироваться от 50 мм до 2000 мм в диаметре.

Технология мокрых мешков относительно медленная, время обработки составляет от 5 до 30 минут. Однако использование насосов большого объема и усовершенствованных механизмов загрузки позволяет ускорить процесс.

Процесс мокрого прессования (1.верхняя крышка 2.резиновая форма 3.порошок 4.высокое давление 5.среда давления 6.нижняя крышка 7.шток 8.поршень 9.среда давления 10.сосуд высокого давления 11.резиновая форма 12.порошок 13.нижняя крышка)

Преимущества изостатического прессования в мокром мешке

-

Изостатическое прессование в мокром мешке имеет ряд преимуществ:

-

Равномерная плотность: Изопрессовка мокрых мешков позволяет приблизиться к теоретической концепции изостатического прессования, в результате чего получается компакт с равномерной плотностью и низким внутренним напряжением. Это позволяет проводить обработку в зеленом состоянии без искажений.

-

Уменьшение деформации: При обжиге детали, полученные методом изопрессовки во влажном мешке, практически не деформируются, что снижает или исключает необходимость дорогостоящей механической обработки.

Потенциал автоматизации: Изопрессовка в мокрых мешках хорошо поддается автоматизации, что позволяет использовать ее для прессования относительно длинных партий компактов при высоких темпах производства.

Разница между изопрессовкой мокрых и сухих мешков

-

Основное различие между изостатическим прессованием в мокром и сухом мешках заключается в методе прессования порошка:

-

Изопрессовка в мокром мешке: При изостатическом прессовании в мокром мешке порошок уплотняется в герметичной эластомерной форме, которая полностью погружена в жидкость под давлением. Этот метод используется для малосерийного производства специальных деталей, изготовления прототипов, а также для исследований и разработок.

Изопрессовка в сухом мешке: При изостатическом прессовании в сухом мешке эластомерная пресс-форма является неотъемлемой частью изостатического пресса. Прикладываемое давление в основном двухосное, и процесс может быть автоматизирован для крупносерийного производства.

Изостатическое прессование как в мокром, так и в сухом мешке имеет свои преимущества и недостатки. Мокрый мешок лучше подходит для производства крупных деталей и позволяет добиться высокой плотности при минимальном трении. Однако загрузка и выгрузка пресс-форм может снизить производительность и ограничить автоматизацию. Изопрессовка в сухом мешке, напротив, имеет преимущество в автоматизации и скорости производства.

В целом изостатическое прессование выбирают для достижения высокой плотности и получения форм, которые невозможно спрессовать в одноосных прессах. Выбор между изостатическим прессованием в мокрых и сухих мешках зависит от конкретных требований производственного процесса.

Одноосное прессование в сравнении с изостатическим прессованием

Ограничения одноосного прессования, которые могут быть преодолены изостатическим прессованием

Некоторые ограничения одноосного прессования, касающиеся регулярной упаковки частиц, могут быть преодолены изостатическим прессованием. При изостатическом прессовании давление оказывается со всех сторон, в отличие от одноосного прессования, при котором давление оказывается только с одного направления. Это позволяет добиться более равномерного уплотнения и высокой однородности упаковки. Изостатическое прессование обычно осуществляется двумя методами: мокрый мешок и сухой мешок.

При изостатическом прессовании в мешках порошок засыпается в гибкую форму, герметично закрывается и погружается в жидкость в сосуде высокого давления. Жидкость находится под давлением, и давление передается через гибкую стенку пресс-формы на порошок, что приводит к его уплотнению. Изостатическое прессование в мешках обеспечивает более высокую однородность упаковки по сравнению с одноосным прессованием. Давление может достигать 1000 ГПа, хотя наиболее распространенные установки работают при давлении до 200-300 МПа. Изостатическое прессование в мешках в сочетании с "зеленой" 3D-обработкой используется для изготовления сложных керамических деталей очень высокого качества.

Сухое изостатическое прессование проще автоматизировать, чем процесс мокрого прессования. В нем используется резиновая форма, плотно соединенная с сосудом под давлением. Однако жидкость под давлением действует не со всех сторон, поэтому для обеспечения однородной упаковки частиц в прессованном порошке необходима тщательная разработка формы.

Сравнение зеленых тел, полученных одноосным и изостатическим прессованием

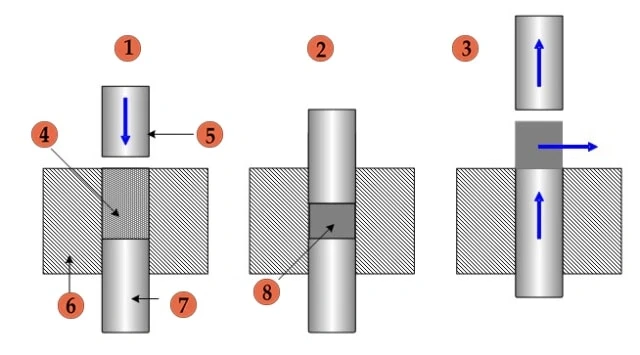

Иллюстрация технологии одноосного прессования (1. Стадия заполнения матрицы 2. Уплотнение 3. Выталкивание деталей 4. Порошок 5. Верхний пуансон 6. Штамп 7. Нижний пуансон 8. "Зеленый" компакт)

Если сравнивать одноосное прессование с изостатическим прессованием, то одноосное прессование больше подходит для малых форм при высокой скорости производства. Однако трение стенок матрицы может привести к неравномерной плотности, особенно при большом соотношении сторон. Изостатическое прессование, с другой стороны, может использоваться для малых и больших, простых и сложных форм. Равномерная плотность зеленой массы, которую оно обеспечивает, обеспечивает более равномерную усадку во время спекания, что важно для контроля формы и однородных свойств. Изостатическое прессование также исключает необходимость использования воскового связующего, применяемого при одноосном прессовании, что устраняет необходимость в операциях депарафинизации.

Для изостатического прессования используется недорогая оснастка для эластомеров, но близкие допуски могут быть получены только для поверхностей, прижимаемых к высокоточной стальной оправке. Поверхности, контактирующие с эластомерной оснасткой, могут потребовать последующей обработки для достижения жестких допусков и хорошей чистоты поверхности.

В целом, изостатическое прессование преодолевает некоторые ограничения одноосного прессования за счет давления со всех сторон. Оно обеспечивает более высокую однородность упаковки, более равномерную усадку при спекании и исключает необходимость использования воскового связующего. Изостатическое прессование может осуществляться методами "мокрый мешок" или "сухой мешок", каждый из которых имеет свои преимущества и ограничения.

Подготовка порошка для изостатического прессования

Требования к порошку для изостатического прессования

Изостатическое прессование - это метод обработки порошка, при котором для уплотнения детали используется давление жидкости. Для достижения оптимальных результатов необходимо соблюдать определенные требования к порошку, используемому при изостатическом прессовании.

Одним из важных требований является гранулометрический состав порошка. Для изостатического прессования рекомендуется использовать порошки с размером зерен от 1 до 5 мкм. Такой диапазон размеров позволяет получать материалы с плотностью более 98 % от теоретической. Использование порошков недопированного глинозема со средним размером частиц около 0,5 мкм оказалось эффективным для достижения таких плотностей.

Еще одним требованием является содержание связующего в порошковой смеси. Связующее вещество служит для удержания частиц порошка вместе в процессе прессования. Конкретное содержание связующего зависит от типа используемого порошка и желаемых свойств конечного продукта. Как правило, содержание связующего составляет 20-30 %, при этом обычно используется смесь целлюлозы с воском.

Корректировка гранулометрического состава и содержания связующего вещества

Для оптимизации процесса кондиционирования порошка перед изостатическим прессованием можно скорректировать распределение частиц по размерам и содержание связующего.

Гранулометрический состав можно регулировать путем измельчения порошка до более мелкого размера зерна. В идеале для порошка, используемого в изостатическом прессовании, желателен размер зерна менее 75 мкм. Такой мелкий размер зерна позволяет лучше уплотнить образец и получить более однородную гранулу.

Содержание связующего можно также регулировать в зависимости от конкретных требований к изготавливаемой детали. Увеличение содержания связующего может придать дополнительную прочность прессованным гранулам, а уменьшение - привести к созданию более пористой структуры. Важно найти правильный баланс между прочностью и пористостью, чтобы добиться желаемых свойств конечного продукта.

Тщательно продумав требования к порошку при изостатическом прессовании и внеся коррективы в гранулометрический состав и содержание связующего, производители могут получить высококачественные детали с желаемыми свойствами. Изостатическое прессование - это универсальный и эффективный метод уплотнения порошка, позволяющий производить широкий спектр материалов.

ЗаключениеВ заключение, изостатическое прессование

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Лабораторный автоклав высокого давления горизонтальный паровой стерилизатор для лабораторного использования

Связанные статьи

- Преимущества использования изостатического прессования в производстве

- Полное руководство по изостатическому прессованию: процессы и особенности

- Выбор оборудования для изостатического прессования при литье с высокой плотностью

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)