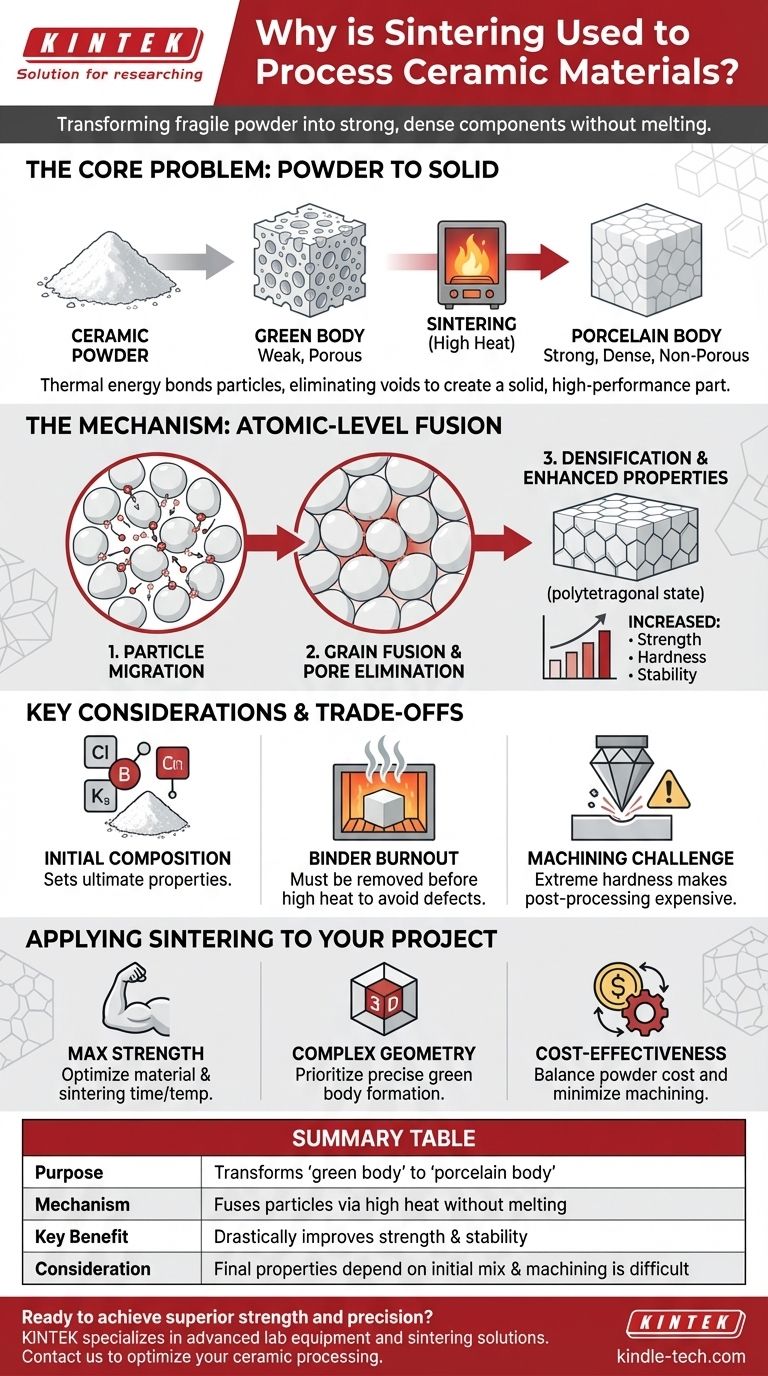

Коротко говоря, спекание — это основной процесс, используемый для превращения хрупкого объекта, изготовленного из спрессованного керамического порошка, в твердую, плотную и прочную конечную деталь. Это достигается путем применения высокой температуры — без плавления материала — что приводит к сплавлению отдельных керамических частиц, устраняя пустые пространства между ними и принципиально улучшая свойства материала.

Спекание решает основную проблему производства керамики: как создать твердый, высокопроизводительный компонент из рыхлого порошка. Оно использует тепловую энергию для связывания частиц и резкого уменьшения пористости, что является основным механизмом для развития прочности, твердости и стабильности, которые делают керамику такой ценной.

Основная проблема: превращение порошка в твердый компонент

Керамика не начинается как жидкость, которую можно залить в форму. Она начинается как мелкий порошок, что представляет собой фундаментальную производственную проблему. Спекание — это мост от этого порошкообразного состояния к функциональному, твердому объекту.

Отправная точка: «Сырое тело»

Сначала керамический порошок смешивают со связующими веществами и водой для образования суспензии, которую затем сушат и прессуют в желаемую форму. Этот первоначальный, хрупкий кусок известен как «сырое тело».

Хотя оно имеет правильную форму, сырое тело механически слабое и очень пористое, удерживаемое вместе только силой уплотнения и временными связующими. Оно не обладает ни одним из свойств готовой керамической детали.

Конечная цель: плотное, прочное «фарфоровое тело»

Цель состоит в том, чтобы превратить пористое сырое тело в плотную, непористую и прочную конечную деталь, часто называемую «фарфоровым телом». Это уплотнение является единственным наиболее важным результатом процесса спекания и напрямую отвечает за конечную прочность материала.

Механизм: как тепло создает структуру без плавления

Спекание — это процесс сплавления на атомном уровне. В отличие от плавления, оно работает, способствуя связыванию твердых частиц посредством тщательно контролируемого нагрева, часто чуть ниже точки плавления материала.

Активация миграции частиц

Когда сырое тело нагревается до высоких температур, атомы в точках контакта между керамическими частицами получают достаточно энергии для движения. Это явление называется миграцией материала.

Атомы перестраиваются, чтобы минимизировать поверхностную энергию, что приводит к слиянию границ между отдельными частицами (или «зернами»). Частицы по существу начинают сплавляться друг с другом.

Сплавление зерен и устранение пор

По мере сплавления зерен небольшие пустоты или поры между ними постепенно заполняются и закрываются. Этот процесс уплотнения уменьшает общую пористость объекта, делая его намного более твердым и компактным.

Для некоторых материалов, таких как диоксид циркония, это превращение является драматическим. Спекание изменяет его кристаллическую структуру из моноклинного состояния в чрезвычайно твердое и плотное политетрагональное состояние, раскрывая его исключительные эксплуатационные характеристики.

Улучшение свойств материала

Уменьшение пористости напрямую связано с улучшением механических свойств. Плотная, спеченная керамическая деталь значительно прочнее, тверже и химически стабильнее, чем ее неспеченный аналог. Такие свойства, как оптическая прозрачность, также могут быть улучшены, поскольку внутренние пустоты, рассеивающие свет, удаляются.

Понимание компромиссов и ключевых соображений

Хотя процесс спекания является мощным, он включает в себя критические решения и ограничения, которые определяют успех и стоимость производства керамической детали.

Начальный состав порошка имеет решающее значение

Конечные свойства спеченной детали — ее прочность, твердость и термическая стабильность — определяются начальной смесью порошкообразных материалов. Химический состав исходного порошка определяет конечный потенциал готового компонента.

Процесс — это больше, чем просто нагрев

Спекание является последним, решающим этапом многостадийного процесса. Оно включает приготовление суспензии, формирование сырого тела и, что крайне важно, цикл нагрева при более низкой температуре для выжигания временных связующих. Если связующие вещества не будут полностью удалены до высокотемпературного спекания, они могут вызвать дефекты в конечной детали.

Проблема механической обработки после спекания

Чрезвычайная твердость готовой керамической детали является большим преимуществом в ее конечном применении, но значительной проблемой в производстве.

После спекания деталь становится настолько твердой, что ее обычно можно обрабатывать или дорабатывать только с использованием специализированных, дорогостоящих методов, таких как алмазные инструменты или ультразвуковое сверление. Это делает точность размеров на «зеленой» стадии очень важной для минимизации дорогостоящей постобработки.

Применение этого к вашему проекту

Ваш подход к спеканию керамики должен определяться вашей основной целью проектирования.

- Если ваша основная цель — максимальная прочность и твердость: Уделите первостепенное внимание выбору материала (например, диоксида циркония) и достижению почти полного уплотнения путем оптимизации температуры и времени спекания.

- Если ваша основная цель — создание сложных геометрических форм: Уделите пристальное внимание процессу формирования сырого тела (прессование, формование), чтобы максимально приблизиться к конечной форме, поскольку механическая обработка после спекания сложна и дорога.

- Если ваша основная цель — экономичность: Сбалансируйте стоимость сырого керамического порошка с требуемыми конечными свойствами и спроектируйте деталь так, чтобы минимизировать необходимость шлифования или механической обработки после спекания.

В конечном итоге, понимание спекания — это понимание того, как раскрыть внутренний потенциал керамических материалов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Назначение | Превращает хрупкое «сырое тело» в плотное, прочное «фарфоровое тело» |

| Механизм | Применяет высокую температуру для сплавления керамических частиц без плавления, уменьшая пористость |

| Ключевое преимущество | Резко улучшает прочность, твердость и химическую стабильность |

| Соображение | Конечные свойства зависят от исходного порошка; механическая обработка после спекания затруднена |

Готовы достичь превосходной прочности и точности в ваших керамических компонентах?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для обработки керамики, включая решения для спекания. Наш опыт гарантирует, что вы получите правильные инструменты для оптимизации выбора материала, формирования сырого тела и параметров спекания для вашего конкретного проекта — будь то максимальная прочность, сложные геометрические формы или экономичность.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать потребности вашей лаборатории в производстве керамики и помочь вам раскрыть весь потенциал ваших материалов.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для спекания и пайки в вакууме

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каков температурный диапазон керамической трубки? Выберите правильный материал для ваших высокотемпературных нужд

- Какие метрики использовались для оценки процесса шлифования композитной керамики (AlSiTi)? Оптимизируйте результат шлифования

- Какой бывает карбид кремния? Руководство по полиморфам, маркам и применению

- Где используются керамические материалы в организме? Ключевые области применения в ортопедии, стоматологии и восстановлении костной ткани

- Какой материал является наиболее биосовместимым для имплантатов? Руководство по титану, керамике и полимерам

- Какие керамические изделия спекаются? Основной процесс создания прочной, долговечной керамики

- При какой температуре обжигают оксид алюминия? Откройте ключ к идеальному спеканию керамики

- Как керамические сотовые реакторы способствуют термохимическим циклам? Оптимизация производства энергии на основе феррита