Короче говоря, алмазное покрытие важно, потому что оно переносит исключительные свойства алмаза — такие как экстремальная твердость и низкое трение — на поверхность более распространенных материалов. Этот процесс создает высокопроизводительные компоненты, которые служат дольше, работают эффективнее и могут функционировать в средах, где базовый материал быстро выйдет из строя. Это стратегическое улучшение, а не просто поверхностный слой.

Алмазное покрытие — это метод создания превосходных эксплуатационных характеристик. Оно позволяет придать поверхности материала элитные возможности алмаза без необходимости изготавливать весь объект из дорогого, сложного в обработке сплошного алмаза.

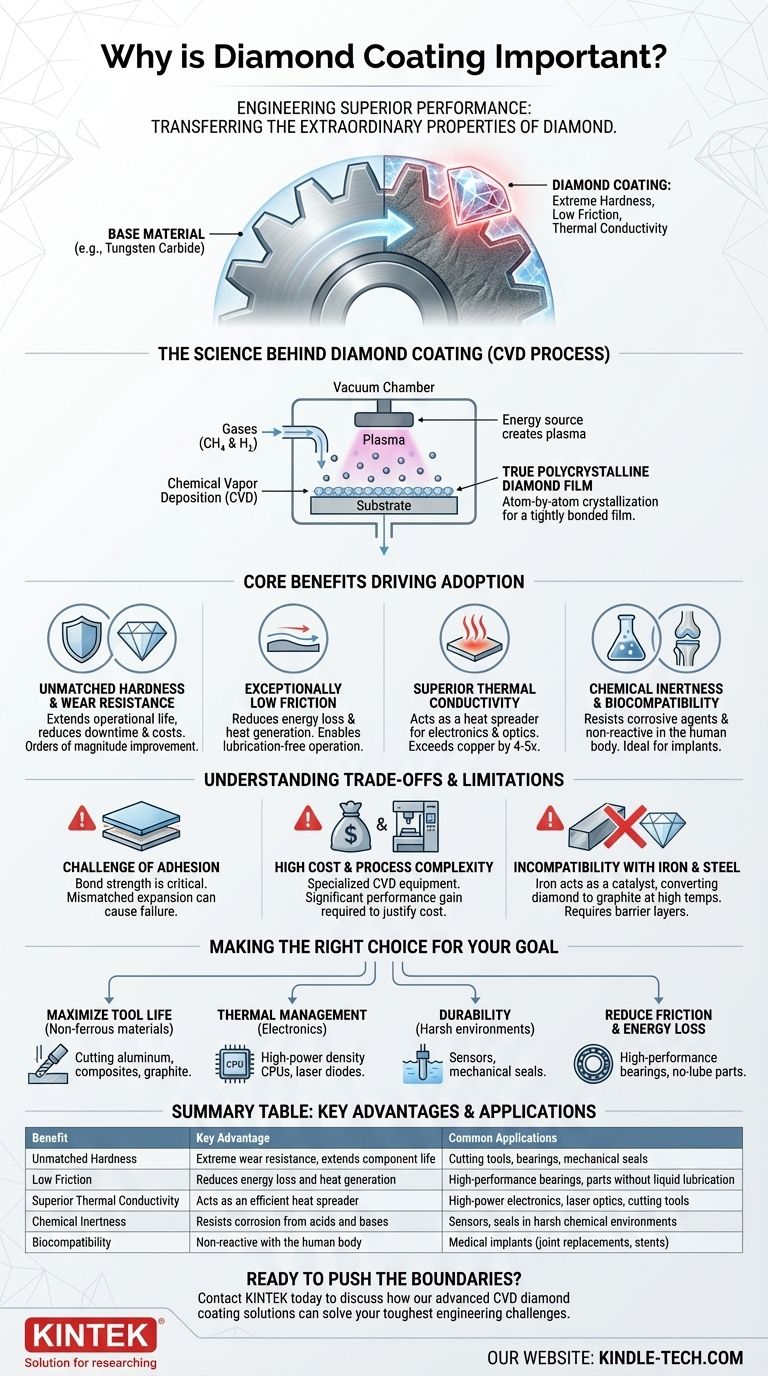

Наука, лежащая в основе алмазного покрытия

Слой экстремальной производительности

Алмазное покрытие, часто называемое алмазоподобным углеродом (DLC) или истинной поликристаллической алмазной пленкой, представляет собой ультратонкий слой лабораторно выращенного алмаза, нанесенный на подложку.

Это не краска и не гальваническое покрытие; это пленка, которая фундаментально связывается с поверхностью, придавая ей новый набор эксплуатационных характеристик. Цель состоит в том, чтобы объединить желаемые объемные свойства подложки (например, прочность карбида вольфрама) с превосходными поверхностными свойствами алмаза.

Процесс нанесения методом CVD

Наиболее распространенным методом нанесения истинного алмазного покрытия является химическое осаждение из паровой фазы (CVD).

В этом процессе подложка помещается в вакуумную камеру. Подается смесь газов, обычно включающая источник углерода, такой как метан и водород. При возбуждении (с использованием таких методов, как горячие нити или микроволны) газы вступают в реакцию, заставляя атомы углерода «оседать» и кристаллизоваться на поверхности подложки, образуя настоящую, прочно связанную алмазную пленку.

Основные преимущества, стимулирующие внедрение

Непревзойденная твердость и износостойкость

Алмаз — самый твердый известный материал. Нанесение его в виде покрытия резко повышает устойчивость компонента к абразивному и адгезионному износу.

Это увеличивает срок службы режущих инструментов, подшипников, механических уплотнений и износостойких деталей на порядки, сокращая время простоя и затраты на замену.

Исключительно низкое трение

Алмазные поверхности имеют очень низкий коэффициент трения, особенно по отношению к другим материалам. Это часто сравнивают с мокрым льдом по мокрому льду.

Это свойство критически важно для движущихся частей, поскольку оно снижает потери энергии, минимизирует тепловыделение и даже позволяет системам работать без традиционных жидких смазочных материалов.

Превосходная теплопроводность

Будучи электрическим изолятором, алмаз является лучшим известным проводником тепла, превосходя медь в четыре или пять раз.

Алмазное покрытие может действовать как рассеиватель тепла, быстро отводя разрушающее тепло от критически важной области. Это необходимо для высокомощной электроники, лазерной оптики и высокоскоростных режущих инструментов, где тепло является основной причиной отказа.

Химическая инертность и биосовместимость

Алмаз химически инертен, то есть не вступает в реакцию с большинством кислот, оснований или других агрессивных веществ. Это делает его идеальным покрытием для компонентов, используемых в агрессивных химических процессах.

Кроме того, его углеродная структура биосовместима, что означает, что человеческий организм его не отторгает. Это открыло путь для его использования в долговечных медицинских имплантатах, таких как эндопротезы суставов и сердечно-сосудистые стенты.

Понимание компромиссов и ограничений

Проблема адгезии

Самая большая проблема с алмазным покрытием — обеспечение его сцепления с подложкой. Связь между алмазной пленкой и базовым материалом является потенциальной точкой отказа.

Плохая подготовка поверхности или несоответствие термического расширения между покрытием и подложкой может привести к отслаиванию, сколам или шелушению алмазного слоя под нагрузкой.

Высокая стоимость и сложность процесса

CVD — это сложный и энергоемкий процесс, требующий специального дорогостоящего оборудования. Это делает детали с алмазным покрытием значительно дороже, чем их аналоги без покрытия.

Стоимость должна быть оправдана значительным повышением производительности, таким как резкое увеличение срока службы инструмента или обеспечение новой технологической возможности.

Несовместимость с железом и сталью

Алмазное покрытие плохо работает на черных металлах, таких как сталь. При высоких температурах процесса CVD железо действует как катализатор, превращая осаждающийся алмаз в бесполезный графит.

Чтобы покрыть стальные детали, сначала необходимо нанести промежуточный барьерный слой (например, нитрид титана), что усложняет и удорожает процесс.

Принятие правильного решения для вашей цели

Решение об использовании алмазного покрытия — это инженерный компромисс между экстремальной производительностью и более высокой стоимостью. Выбор полностью зависит от основной проблемы, которую необходимо решить.

- Если ваша основная цель — максимальное увеличение срока службы инструмента для цветных металлов: Алмазное покрытие обеспечивает непревзойденную износостойкость при обработке алюминия, композитов и графита.

- Если ваша основная цель — управление тепловым режимом в электронике: Алмазное покрытие действует как высокоэффективный рассеиватель тепла для процессоров с высокой плотностью мощности или лазерных диодов.

- Если ваша основная цель — долговечность в агрессивной среде: Химическая инертность алмаза делает его идеальным для датчиков или механических уплотнений, подверженных воздействию агрессивных веществ.

- Если ваша основная цель — снижение трения и потерь энергии: Алмазное покрытие — это первоклассное решение для высокопроизводительных подшипников или деталей, где жидкая смазка невозможна.

В конечном счете, алмазное покрытие — это мощный инструмент для расширения границ эксплуатационных характеристик материалов там, где традиционные решения не справляются.

Сводная таблица:

| Преимущество | Ключевое преимущество | Общие области применения |

|---|---|---|

| Непревзойденная твердость | Экстремальная износостойкость, продлевает срок службы компонентов | Режущие инструменты, подшипники, механические уплотнения |

| Низкое трение | Снижает потери энергии и тепловыделение | Высокопроизводительные подшипники, детали без жидкой смазки |

| Превосходная теплопроводность | Действует как эффективный рассеиватель тепла | Высокомощная электроника, лазерная оптика, режущие инструменты |

| Химическая инертность | Устойчивость к коррозии кислотами и основаниями | Датчики, уплотнения в агрессивных химических средах |

| Биосовместимость | Не вступает в реакцию с человеческим телом | Медицинские имплантаты (эндопротезы суставов, стенты) |

Готовы расширить границы эксплуатационных характеристик ваших материалов?

Если ваши компоненты подвергаются экстремальному износу, нагреву или воздействию агрессивных сред, алмазное покрытие от KINTEK может стать стратегическим улучшением, обеспечивающим превосходную производительность и долговечность. Наш опыт в процессах химического осаждения из паровой фазы (CVD) гарантирует высококачественное и прочное сцепление для ваших критически важных применений.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши передовые решения по алмазному покрытию могут решить ваши самые сложные инженерные задачи и обеспечить значительную отдачу от инвестиций. Давайте вместе создадим превосходную производительность.

Визуальное руководство

Связанные товары

- Лабораторные алмазные материалы с легированием бором методом CVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Алмазные купола из CVD для промышленных и научных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Какие физические условия обеспечивают прессы HPHT для синтеза BDD? Достижение экстремальных условий 5 ГПа и 1800 К

- Какова роль реактора HFCVD в синтезе алмазов, легированных бором? Руководство эксперта по активации алмазного газа

- Какова цель добавления источника бора при выращивании алмазов методом CVD? Освоение проводимости полупроводников p-типа

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям