Короче говоря, удаление связующего вещества — это необходимый процесс удаления временного «связующего» материала из отформованной детали. Этот этап служит критическим мостом в таких производственных методах, как литье металла под давлением (MIM) и некоторые виды 3D-печати. Он очищает компонент, оставляя только основной материал (например, металлический или керамический порошок) и подготавливая его к финальной стадии упрочнения и уплотнения, известной как спекание.

Удаление связующего вещества — это, по сути, процесс контролируемого вычитания. Его успех определяет, сможет ли деталь пережить финальную стадию нагрева, чтобы стать плотной и прочной, или она разрушится из-за внутренних дефектов, таких как трещины, пустоты или деформация.

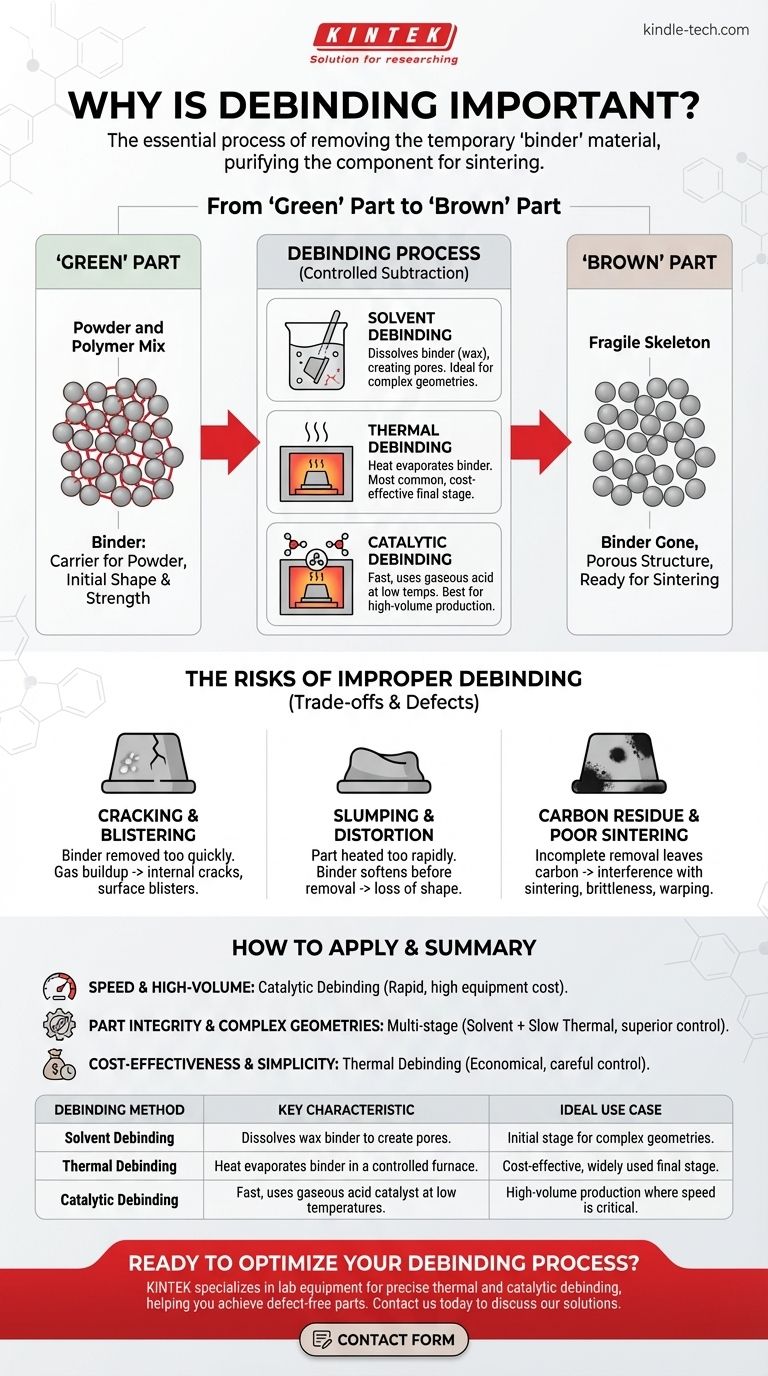

От «зеленой» детали к «коричневой» детали

Чтобы понять, почему удаление связующего вещества так критично, вы должны сначала понять роль удаляемого связующего.

«Зеленая» деталь: смесь порошка и полимера

Первоначальный компонент, полученный формованием или печатью, называется «зеленой» деталью. Эта деталь состоит не из чистого металла или керамики.

Вместо этого это точная смесь порошка конечного материала и системы связующего вещества. Связующее вещество обычно представляет собой смесь восков и полимеров, которая действует как временный каркас.

Назначение связующего вещества: носитель для порошка

Связующее вещество имеет решающее значение для первоначального процесса формования. Оно разжижается под воздействием тепла, позволяя порошку впрыскиваться в форму и сохранять сложную форму с высокой точностью.

Без связующего вещества сыпучий порошок невозможно было бы формовать. Связующее вещество придает «зеленой» детали первоначальную форму и прочность при обращении.

«Коричневая» деталь: хрупкий скелет

После завершения процесса удаления связующего вещества компонент называется «коричневой» деталью.

На этом этапе связующее вещество удалено, остается хрупкая, пористая структура из металлических или керамических частиц, удерживаемых вместе трением. Она чрезвычайно хрупкая, но теперь готова к финальной печи для спекания.

Механика удаления связующего вещества: как удаляются связующие

Удаление связующего вещества — это не один метод, а категория процессов. Выбранный метод зависит от материала связующего, геометрии детали и производственных целей.

Удаление связующего растворителем

В этом процессе «зеленая» деталь погружается в жидкий растворитель. Этот растворитель растворяет часть связующего вещества — как правило, восковой компонент — создавая сеть открытых пор по всей детали.

Это позволяет легче удалить оставшееся полимерное связующее на последующем этапе.

Термическое удаление связующего

Термическое удаление связующего — наиболее распространенный метод, часто используемый в качестве заключительного этапа после удаления связующего растворителем. Деталь медленно нагревают в печи с контролируемой атмосферой.

Тепло осторожно разрушает и испаряет оставшееся связующее вещество. Скорость нагрева должна быть точной, чтобы позволить газам связующего вещества выходить, не создавая избыточного давления.

Каталитическое удаление связующего

Это самый быстрый метод. «Зеленые» детали помещают в печь с газообразным кислотным катализатором, таким как азотная кислота.

Катализатор быстро разрушает основное полимерное связующее (например, полиацеталь) при низких температурах, позволяя удалить его за долю времени, необходимого для термического удаления связующего.

Понимание компромиссов: риски неправильного удаления связующего

Удаление связующего — деликатная операция. Если она выполнена неправильно, это приведет к дефектам, которые невозможно исправить на стадии финального спекания.

Риск растрескивания и образования пузырей

Если связующее вещество удаляется слишком быстро, образующиеся газы могут задерживаться внутри детали. По мере нарастания давления это может вызвать образование пузырей на поверхности или привести к внутренним трещинам, которые серьезно нарушают прочность детали.

Проблема оседания и деформации

Если деталь нагревается слишком быстро во время термического удаления связующего, связующее вещество может размягчиться до того, как оно будет удалено в достаточной степени. Без внутренней опорной структуры деталь может просесть под собственным весом, что приведет к потере точности размеров.

Проблема углеродистых остатков

Неполное термическое удаление связующего может оставить углеродистые остатки от полимера. Этот углерод может влиять на химию конечного материала во время спекания, что приведет к хрупкости и плохим механическим характеристикам.

Влияние на спекание

Хорошо удаленная деталь имеет однородную сеть пор. Это позволяет ей сжиматься предсказуемо и равномерно во время спекания. Плохо удаленная деталь с неравномерной плотностью будет деформироваться, трескаться или не достигать целевой плотности, что приведет к браку.

Как применить это к вашему проекту

Ваш выбор стратегии удаления связующего должен напрямую соответствовать вашим производственным приоритетам.

- Если ваш основной приоритет — скорость и крупносерийное производство: Каталитическое удаление связующего часто является лучшим выбором из-за его быстрого времени цикла, но оно требует определенной системы связующего и сопряжено с более высокими затратами на оборудование.

- Если ваш основной приоритет — целостность детали при сложных геометрических формах: Многостадийный процесс, такой как удаление связующего растворителем с последующим медленным термическим циклом, обеспечивает превосходный контроль и минимизирует напряжения, снижая риск дефектов в сложных деталях.

- Если ваш основной приоритет — экономичность и простота процесса: Один тщательно контролируемый цикл термического удаления связующего может быть наиболее экономичным решением, особенно если не требуется максимально быстрая оборачиваемость.

Освоение процесса удаления связующего — это освоение основы, на которой строятся высококачественные, высокопроизводительные детали.

Сводная таблица:

| Метод удаления связующего | Ключевая характеристика | Идеальный сценарий использования |

|---|---|---|

| Удаление растворителем | Растворяет воскообразное связующее, создавая поры. | Начальный этап для сложных геометрий. |

| Термическое удаление | Нагрев испаряет связующее в контролируемой печи. | Экономичный, широко используемый заключительный этап. |

| Каталитическое удаление | Быстрое, использует газообразный кислотный катализатор при низких температурах. | Крупносерийное производство, где скорость критична. |

Готовы оптимизировать процесс удаления связующего?

Правильная стратегия удаления связующего — это основа успешной MIM и 3D-печати. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для точного термического и каталитического удаления связующего, помогая вам получать детали без дефектов с превосходными механическими свойствами.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наши решения могут повысить качество и эффективность вашего производства.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации