По своей сути тонкая пленка может быть нанесена на широкий спектр материалов, включая кремниевые пластины, стекло, пластик и металлы. Выбор конкретного материала не случаен; это критически важное инженерное решение, продиктованное методом нанесения и конечным применением компонента.

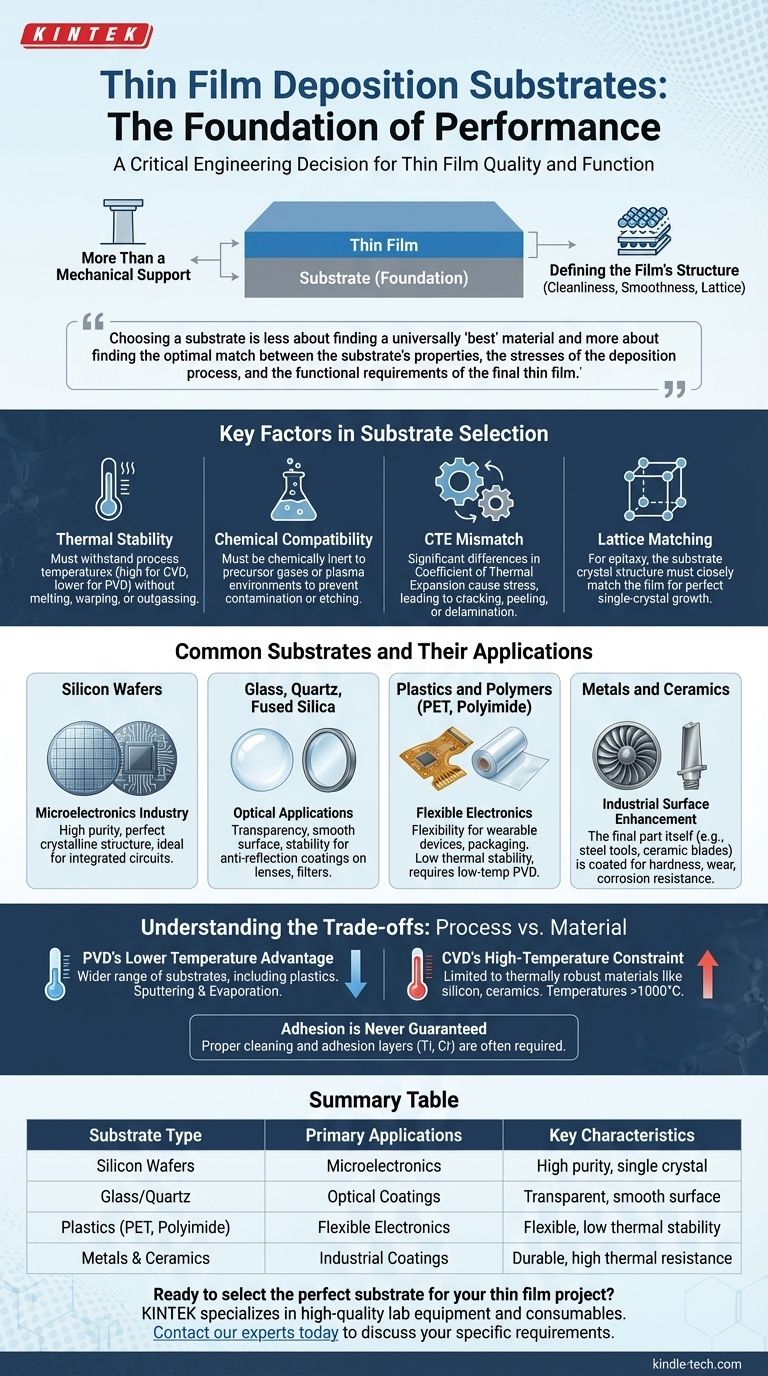

Выбор подложки — это не столько поиск универсально «лучшего» материала, сколько поиск оптимального соответствия между свойствами подложки, нагрузками процесса нанесения и функциональными требованиями конечной тонкой пленки.

Роль подложки в качестве пленки

Подложка — это основа, на которой строится ваша тонкая пленка. Ее свойства напрямую влияют на качество, адгезию и конечную производительность самой пленки.

Больше, чем просто механическая опора

Хотя подложка обеспечивает физическую поверхность для нанесения, ее роль гораздо активнее, чем роль простого базового слоя. Она является неотъемлемой частью конечной электронной, оптической или механической системы.

Определение структуры пленки

Состояние поверхности подложки — ее чистота, гладкость и даже кристаллическая структура — может определять, как атомы или молекулы пленки располагаются. Шероховатая или загрязненная поверхность может привести к плохой адгезии и дефектам пленки.

Ключевые факторы при выборе подложки

Выбор правильной подложки требует систематической оценки ее свойств с учетом требований как процесса нанесения, так и конечного применения.

Термическая стабильность

Процессы нанесения часто связаны со значительным нагревом. Методы физического осаждения из паровой фазы (PVD), как правило, проводятся при более низких температурах, в то время как химическое осаждение из паровой фазы (CVD) часто требует высоких температур для инициирования химических реакций. Подложка должна сохранять свою структурную целостность без плавления, деформации или газовыделения при этих технологических температурах.

Химическая совместимость

Подложка должна быть химически инертна по отношению к газам-прекурсорам (в CVD) или плазменной среде. Нежелательные химические реакции между подложкой и средой нанесения могут загрязнить пленку или вызвать травление поверхности подложки, что поставит под угрозу весь процесс.

Коэффициент теплового расширения (КТР)

Каждый материал расширяется и сжимается при изменении температуры. Если подложка и тонкая пленка имеют значительное несоответствие КТР, огромное напряжение возникнет по мере охлаждения компонента с температуры нанесения. Это напряжение может привести к растрескиванию, отслаиванию или расслоению пленки.

Согласование решеток

Для передовых применений, таких как полупроводниковая эпитаксия, цель состоит в выращивании идеальной монокристаллической тонкой пленки. Это требует, чтобы кристаллическая решетка подложки очень точно соответствовала решетке материала пленки, служа шаблоном для роста.

Распространенные подложки и их применение

Выбор подложки напрямую связан с отраслью и применением.

Кремниевые пластины

Бесспорный стандарт для микроэлектронной промышленности. Высокая чистота кремния, идеальная кристаллическая структура и хорошо изученные свойства делают его идеальной основой для создания интегральных схем.

Стекло, кварц и плавленый кремнезем

Эти материалы выбирают для оптических применений. Их прозрачность, гладкая поверхность и стабильность делают их идеальными для нанесения антибликовых покрытий на линзы, фильтры и зеркала.

Пластик и полимеры

Подложки, такие как ПЭТ (полиэтилентерефталат) и полиимид (Каптон), используются для гибкой электроники, носимых устройств и пищевой упаковки. Их гибкость имеет решающее значение, но они, как правило, обладают низкой термической стабильностью, что ограничивает их использование методами нанесения при низких температурах.

Металлы и керамика

Для промышленных применений подложка часто является самой конечной деталью. Стальной режущий инструмент, алюминиевая автомобильная деталь или керамическое лопаточное колесо турбины могут быть покрыты для повышения твердости, износостойкости или защиты от коррозии.

Понимание компромиссов: Процесс против материала

Никакой выбор не обходится без компромиссов. Взаимодействие между методом нанесения и материалом подложки является основным источником ограничений.

Преимущество PVD за счет более низкой температуры

Процессы, такие как распыление и испарение, обычно проводятся при более низких температурах. Это открывает более широкий спектр возможных подложек, включая многие пластики и полимеры, которые были бы разрушены высокотемпературными методами.

Ограничение CVD высокими температурами

Многие процессы CVD требуют температур, превышающих несколько сотен или даже тысячу градусов Цельсия. Это немедленно исключает большинство полимеров и многие металлы с низкой температурой плавления, ограничивая выбор термически устойчивыми материалами, такими как кремний, кварц или керамика.

Адгезия никогда не гарантирована

Простое помещение материала в камеру нанесения не гарантирует, что пленка прилипнет. Критически важна надлежащая очистка и подготовка поверхности. В некоторых случаях сначала необходимо нанести тонкий «адгезионный слой» из такого материала, как титан или хром, который будет действовать как клей между подложкой и функциональной пленкой.

Выбор правильной подложки для вашей цели

Ваша конечная цель диктует исходный материал.

- Если ваш основной фокус — микроэлектроника: Ваш выбор почти всегда — высокочистая кремниевая пластина из-за ее идеальной кристаллической структуры и совместимости с технологическими процессами.

- Если ваш основной фокус — оптическое покрытие: Вы будете использовать высококачественное стекло, кварц или плавленый кремнезем с исключительно гладкой поверхностью.

- Если ваш основной фокус — гибкое устройство: Вы должны выбрать полимерную подложку, такую как ПЭТ или полиимид, и использовать низкотемпературный процесс нанесения.

- Если ваш основной фокус — промышленное улучшение поверхности: Подложка — это компонент, который вы хотите улучшить, часто это металлическая или керамическая деталь, и метод нанесения выбирается с учетом ее совместимости.

В конечном счете, подложка — это не второстепенная мысль, а первое стратегическое решение в любом успешном применении тонких пленок.

Сводная таблица:

| Тип подложки | Основные применения | Ключевые характеристики |

|---|---|---|

| Кремниевые пластины | Микроэлектроника | Высокая чистота, монокристалл |

| Стекло/Кварц | Оптические покрытия | Прозрачный, гладкая поверхность |

| Пластик (ПЭТ, Полиимид) | Гибкая электроника | Гибкий, низкая термическая стабильность |

| Металлы и керамика | Промышленные покрытия | Прочный, высокая термостойкость |

Готовы выбрать идеальную подложку для вашего проекта по нанесению тонких пленок? KINTEK специализируется на поставке высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении покрытий. Независимо от того, работаете ли вы с кремниевыми пластинами, стеклом или специальными полимерами, наш опыт гарантирует, что у вас будет правильная основа для успеха. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как мы можем поддержать применение тонких пленок в вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Подложка из кварцевого стекла для оптических окон, пластина из кварца JGS1 JGS2 JGS3

- Подложка из кристалла фторида магния MgF2 / Окно для оптических применений

Люди также спрашивают

- Каковы два распространенных способа нагрева исходного материала при испарении? Методы резистивного нагрева и электронно-лучевого испарения

- Какие материалы можно испарять? Освойте нанесение тонких пленок с помощью правильных материалов

- В чем разница между испарением и электронно-лучевой литографией? Понимание формирования рисунка против осаждения

- Можно ли осаждать металлы методом испарения? Руководство по нанесению высокочистых тонких пленок

- Что такое метод термического напыления для нанесения тонких пленок? Руководство по простому и экономичному методу PVD

- Что такое процесс вакуумного напыления? Достижение высокоэффективных покрытий с точностью

- Испаряется ли платина? Понимание высокотемпературной стабильности и потери материала

- Каковы альтернативы напылению? Выберите правильный метод нанесения тонких пленок