Основными кандидатами для индукционной закалки являются черные металлы с достаточным содержанием углерода. К ним относятся широкий спектр углеродистых сталей, легированных сталей, инструментальных сталей и некоторых типов чугуна. Процесс принципиально зависит от специфической металлургической трансформации, которая не происходит в цветных металлах, таких как алюминий, медь или латунь, даже если эти металлы могут нагреваться индукционным способом для других целей.

Индукционная закалка определяется не способностью металла нагреваться индукционным способом, а способностью его внутренней кристаллической структуры изменяться при нагреве и быстром охлаждении. Именно поэтому этот процесс применим только к железосодержащим сплавам с достаточным содержанием углерода.

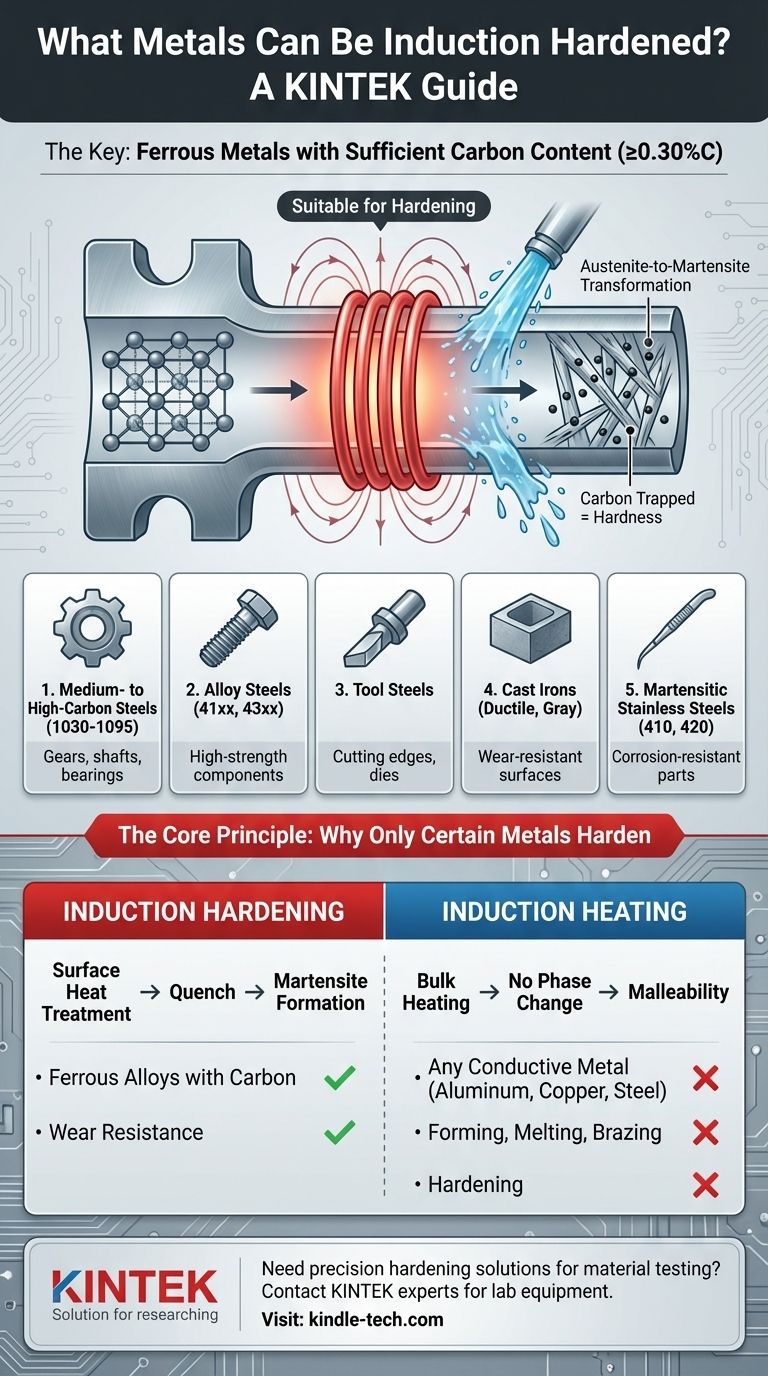

Основной принцип: почему закаливаются только определенные металлы

Индукционная закалка — это двухэтапный процесс: чрезвычайно быстрый нагрев, за которым следует немедленное гашение (охлаждение). Успех этого процесса полностью зависит от металлургии обрабатываемого материала.

Роль углерода и фазового превращения

Для сталей и чугунов стадия нагрева делает больше, чем просто нагревает металл. Когда материал проходит критическую температуру (температуру аустенитизации, обычно между 750–900°C), его кристаллическая структура преобразуется в состояние, называемое аустенитом.

В аустенитной фазе решетка железа способна растворять значительное количество углерода. Индукционный процесс очень эффективен, поскольку он генерирует это тепло быстро и точно внутри самого материала.

Гашение: фиксация твердости

Сразу после цикла нагрева материал быстро охлаждается водой, маслом или полимерной закалочной средой. Это быстрое охлаждение не дает атомам углерода времени выйти из кристаллической решетки железа, как это произошло бы при медленном охлаждении.

Это «запирание» атомов углерода заставляет кристаллы железа принимать новую, сильно напряженную и очень твердую структуру, известную как мартенсит. Именно образование мартенсита и составляет суть упрочнения металла.

Почему не работают цветные металлы

Металлы, такие как алюминий, медь и их сплавы, не претерпевают этого фазового превращения из аустенита в мартенсит.

Хотя вы можете легко нагреть их индукционным способом, их кристаллическая структура не изменяется таким образом, чтобы обеспечить этот тип закалки. Гашение не приводит к образованию мартенситной структуры и, следовательно, не приводит к значительному увеличению их твердости.

Практическое руководство по подходящим материалам

Ключевым требованием для любого подходящего материала является содержание углерода, достаточно высокое для образования твердой мартенситной структуры, обычно 0,30% или выше.

Средне- и высокоуглеродистые стали

Это наиболее распространенная категория для индукционной закалки. Простые углеродистые стали от 1030 до 1095, а также многочисленные легированные стали (такие как серии 41xx, 43xx и 52xxx) являются отличными кандидатами. Они используются для зубчатых колес, валов, подшипников и инструментов, где требуется твердая, износостойкая поверхность.

Чугуны

Некоторые чугуны, такие как ковкий чугун и серый чугун, могут быть успешно подвергнуты индукционной закалке. Процесс преобразует перлитную матрицу чугуна в мартенсит, создавая твердый поверхностный слой, который резко повышает износостойкость.

Инструментальные стали

Многие инструментальные стали, включая горячедеформируемые и холоднодеформируемые марки, разработаны для закалки и очень хорошо реагируют на точность индукции. Процесс может быть локализован на режущих кромках или рабочих поверхностях инструмента.

Мартенситные нержавеющие стали

Закалке могут подвергаться только определенные семейства нержавеющих сталей. Мартенситные марки (например, 410, 420 и 440) имеют необходимое содержание углерода и кристаллическую структуру, позволяющую проводить закалку. В отличие от них, более распространенные аустенитные (304, 316) и ферритные марки не могут быть упрочнены термической обработкой.

Понимание критического различия: нагрев против закалки

Распространенным источником путаницы является разница между индукционным нагревом и индукционной закалкой. Они используют один и тот же физический принцип, но имеют совершенно разные цели и требования к материалам.

Индукционная закалка: поверхностная обработка

Цель индукционной закалки — изменить металлургические свойства материала, почти всегда на его поверхности. Она создает твердую, износостойкую «корку», оставляя внутреннюю «сердцевину» детали прочной и пластичной. Это процесс термической обработки.

Индукционная плавка или ковка: объемный процесс

Для таких применений, как плавка, пайка или ковка, индукционный метод используется просто как чистый и эффективный источник тепла. Цель состоит в том, чтобы нагреть всю заготовку достаточно, чтобы она стала жидкой или ковкой.

Любой электропроводный металл — включая сталь, алюминий, медь, латунь, золото и серебро — может быть нагрет индукционным способом для этих целей. Способность нагреваться не означает способность закаливаться.

Выбор правильного процесса для вашего применения

Чтобы определить, является ли индукционная закалка правильным процессом, вы должны сначала рассмотреть свой материал и свою инженерную цель.

- Если ваша основная цель — повышение износостойкости детали: Вы должны использовать черный сплав с достаточным содержанием углерода, такой как среднеуглеродистая сталь, легированная сталь или мартенситная нержавеющая сталь.

- Если ваша основная цель — просто нагрев металла для формовки или литья: Вы можете использовать индукционный метод для широкого спектра проводящих металлов, включая сталь, алюминий и медь, но следует понимать, что это не процесс закалки.

- Если вы работаете с низкоуглеродистой сталью (например, 1018): Стандартная индукционная закалка будет неэффективной. Рассмотрите альтернативные процессы поверхностной закалки, такие как науглероживание, которое добавляет углерод на поверхность перед этапом закалки.

Понимание металлургических требований является ключом к успешному применению индукционных технологий.

Сводная таблица:

| Подходящие металлы для индукционной закалки | Ключевое требование (содержание углерода) | Общие области применения |

|---|---|---|

| Средне- и высокоуглеродистые стали (например, 1030–1095) | ≥ 0,30% | Зубчатые колеса, валы, подшипники |

| Легированные стали (например, серии 41xx, 43xx) | ≥ 0,30% | Высокопрочные компоненты |

| Инструментальные стали | Варьируется, но разработаны для закалки | Режущие инструменты, штампы |

| Чугуны (Ковкий, Серый) | Достаточное содержание углерода в матрице | Износостойкие поверхности |

| Мартенситные нержавеющие стали (например, 410, 420) | ≥ 0,15% | Закаленные детали с коррозионной стойкостью |

Нужна прецизионная закалка для ваших компонентов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний материалов и процессов термической обработки. Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете контроль качества, наши решения помогут вам достичь стабильных и надежных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в металлургии и материаловедении.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

Люди также спрашивают

- Может ли индукционная плита расплавить алюминий? Да, при использовании правильной высокочастотной системы.

- Как пользоваться индукционным нагревателем? Руководство из 3 шагов для безопасного, целенаправленного нагрева

- Какая печь чаще всего используется для плавки цветных металлов? Индукционные печи для чистоты и эффективности

- Различные типы индукционных печей: объяснение печей без сердечника и канальных печей

- Каковы преимущества индукционного литья? Превосходная скорость, контроль и чистота для высокопроизводительных металлов

- Какова роль печей вакуумного индукционного плавления в подготовке никелевых сплавов? Достижение максимальной химической чистоты

- Какова конструкция индукционной плавильной печи? Освойте бесконтактный, эффективный плавление металла

- Какие существуют типы индукционных печей? Бессердечниковые против канальных для ваших нужд в плавке