По своей сути, тонкопленочные полупроводниковые устройства строятся из стратегического набора материалов, в основном неорганических соединений, металлов и диэлектриков. В то время как сам активный полупроводниковый слой часто представляет собой неорганическое соединение, такое как аморфный кремний или теллурид кадмия, для функционирующего устройства требуются проводящие металлы для контактов и изолирующие оксиды или керамика для направления потока электричества. Конкретный материал для каждого слоя выбирается на основе его уникальных электронных, оптических и физических свойств.

Выбор материалов для тонкопленочного полупроводника не сводится к поиску одного идеального вещества. Речь идет о проектировании многослойной системы, где каждый материал — будь то полупроводник, проводник или изолятор — выбирается за его специфическую функцию и способность работать в гармонии с другими.

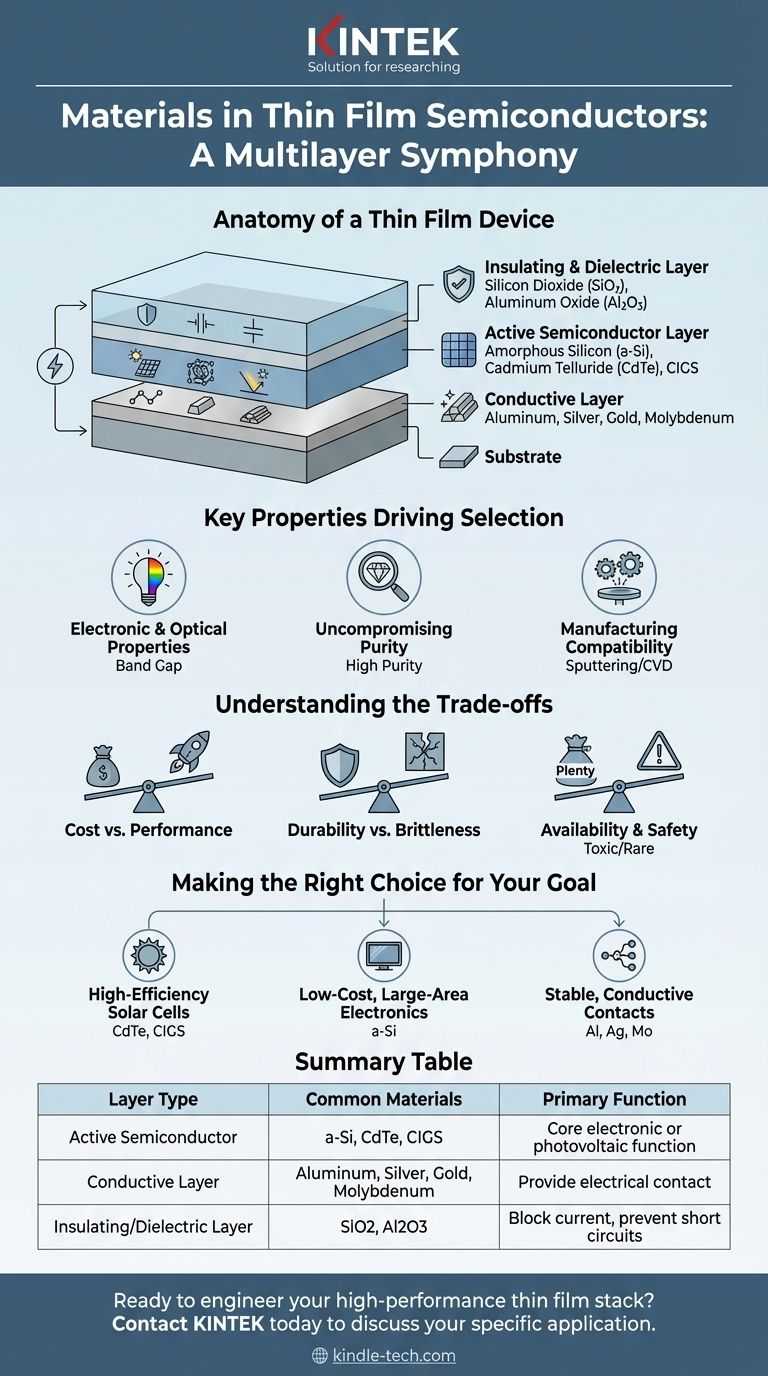

Анатомия тонкопленочного устройства

"Тонкопленочный полупроводник" редко бывает однослойным. Это точно спроектированный набор различных материалов, каждый из которых нанесен слоем толщиной не более нескольких микрометров. Понимание этих отдельных слоев является ключом к пониманию выбора материалов.

Активный полупроводниковый слой

Это сердце устройства, отвечающее за основную электронную или фотоэлектрическую функцию. Эти материалы должны обладать специфическими электрическими свойствами.

Часто выбираются неорганические соединения, которые могут быть нанесены в виде тонкой однородной пленки. Примерами являются аморфный кремний (a-Si), теллурид кадмия (CdTe) и селенид меди-индия-галлия (CIGS), которые широко используются в солнечных элементах.

Проводящие слои

Для подвода и отвода электричества от активного слоя необходимы проводящие пути. Они обычно изготавливаются из металлов или проводящих сплавов.

Материалы, такие как алюминий, серебро, золото или молибден, выбираются за их высокую проводимость и способность образовывать хороший электрический контакт с полупроводниковым слоем.

Изолирующие и диэлектрические слои

Контроль потока электричества так же важен, как и его проведение. Изолирующие слои предотвращают короткие замыкания и являются критически важными компонентами в таких устройствах, как транзисторы.

Эти слои обычно изготавливаются из оксидов и керамики, таких как диоксид кремния (SiO2) или оксид алюминия (Al2O3). Они выбираются за их способность блокировать ток (высокое электрическое сопротивление) и выдерживать высокие электрические поля.

Ключевые свойства, определяющие выбор материала

Выбор конкретного металла, оксида или соединения не случаен. Он диктуется строгим набором требований, связанных с производительностью, производством и надежностью.

Электронные и оптические свойства

Основным фактором является электронная структура материала. Для полупроводника его ширина запрещенной зоны определяет, какие длины волн света он может поглощать (для солнечного элемента) или насколько легко он может переключаться между состояниями "включено" и "выключено" (для транзистора).

Бескомпромиссная чистота

Тонкопленочные материалы должны быть исключительно чистыми. Как отмечается в цепочках поставок полупроводников, материалы часто требуются с высокой чистотой и почти теоретической плотностью.

Даже ничтожные количества примесей могут вызывать дефекты в кристаллической структуре материала. Эти дефекты действуют как ловушки для электронов, резко ухудшая электрические характеристики и надежность устройства.

Совместимость с производством

Материал полезен только в том случае, если его можно надежно нанести. Материалы выбираются на основе их пригодности для таких процессов, как распыление, испарение или химическое осаждение из газовой фазы (CVD).

Материал должен быть доступен в правильной форме, например, в виде высокочистой мишени для распыления или газа-прекурсора, для использования в этих высоковакуумных производственных технологиях.

Понимание компромиссов

Каждый выбор материала включает в себя компромисс. Идеальный материал встречается редко, поэтому инженеры должны балансировать между конкурирующими приоритетами для достижения целей применения.

Стоимость против производительности

Существует постоянное напряжение между эффективностью устройства и стоимостью. Высокочистые металлы, такие как золото, обеспечивают отличную производительность и стабильность, но дороги.

И наоборот, более распространенные материалы могут быть дешевле, но имеют недостатки в производительности, что вынуждает искать компромисс между ценой конечного продукта и его эффективностью.

Долговечность против хрупкости

Механические свойства также критически важны. Хотя многие оксиды и керамика чрезвычайно долговечны и могут выдерживать высокие температуры, они также часто хрупки.

Эта хрупкость может быть существенным недостатком в приложениях, требующих гибкости, таких как носимая электроника, где может потребоваться более податливый (но потенциально менее долговечный) материал.

Доступность материала и безопасность

Некоторые из наиболее эффективных полупроводниковых материалов сопряжены с внешними проблемами. Например, кадмий, используемый в солнечных элементах CdTe, является токсичным тяжелым металлом, требующим строгого экологического контроля во время производства и утилизации.

Аналогично, такие материалы, как индий и галлий (используемые в CIGS и других соединениях), относительно редки, что вызывает опасения по поводу волатильности цен и долгосрочной стабильности цепочки поставок.

Правильный выбор для вашей цели

Оптимальный набор материалов полностью зависит от конкретного приложения, для которого вы проектируете.

- Если ваша основная цель — высокоэффективные солнечные элементы: Вы, вероятно, будете использовать неорганические соединения, такие как CdTe или CIGS, которые имеют оптимальные запрещенные зоны для поглощения солнечного спектра.

- Если ваша основная цель — недорогая электроника большой площади: Аморфный кремний (a-Si) является распространенным выбором из-за его зрелого, масштабируемого производственного процесса и приемлемой производительности для таких приложений, как подложки дисплеев.

- Если ваша основная цель — создание стабильных, проводящих контактов: Высокочистые металлы, такие как алюминий, серебро или молибден, выбираются за их отличную проводимость и совместимость со стандартными процессами осаждения.

В конечном итоге, успешное тонкопленочное устройство — это точно спроектированная симфония материалов, каждый из которых выбран за свою уникальную и важную роль.

Сводная таблица:

| Тип слоя | Распространенные материалы | Основная функция |

|---|---|---|

| Активный полупроводник | Аморфный кремний (a-Si), Теллурид кадмия (CdTe), CIGS | Основная электронная или фотоэлектрическая функция (например, поглощение света) |

| Проводящий слой | Алюминий, Серебро, Золото, Молибден | Обеспечение электрического контакта и путей для тока |

| Изолирующий/Диэлектрический слой | Диоксид кремния (SiO₂), Оксид алюминия (Al₂O₃) | Блокирование тока, предотвращение коротких замыканий, контроль потока электричества |

Готовы спроектировать свой высокопроизводительный тонкопленочный стек?

Правильные материалы критически важны для эффективности, долговечности и экономичности ваших полупроводниковых устройств. KINTEK специализируется на предоставлении высокочистых материалов и экспертной поддержки, необходимых вашей лаборатории.

Мы поставляем основные компоненты, такие как мишени для распыления, а также высокочистые металлы и соединения, имеющие решающее значение для процессов осаждения, таких как распыление и испарение.

Свяжитесь с нами сегодня, чтобы обсудить, как наши материалы и опыт могут помочь вам создать лучшее устройство. Давайте поговорим о вашем конкретном применении: Свяжитесь с нами через нашу контактную форму.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какие прекурсоры используются для углеродных нанотрубок? Оптимизируйте синтез УНТ для снижения затрат и повышения эффективности

- Каковы природные источники графена? Раскрывая силу графита, истинного предшественника

- Что такое мишень для напыления для полупроводников? Инженерный источник высокочистых тонких пленок

- Каковы недостатки нанотрубок? 4 основные проблемы, ограничивающие их реальное применение

- Каков принцип напыления? Руководство по нанесению высокоэффективных тонких пленок

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Каковы применения углеродных нанотрубок в биотехнологии? Откройте для себя адресную доставку лекарств и передовые биосенсоры

- Как работает термическое паровое осаждение? Освойте точное нанесение тонких пленок с помощью простой тепловой энергии