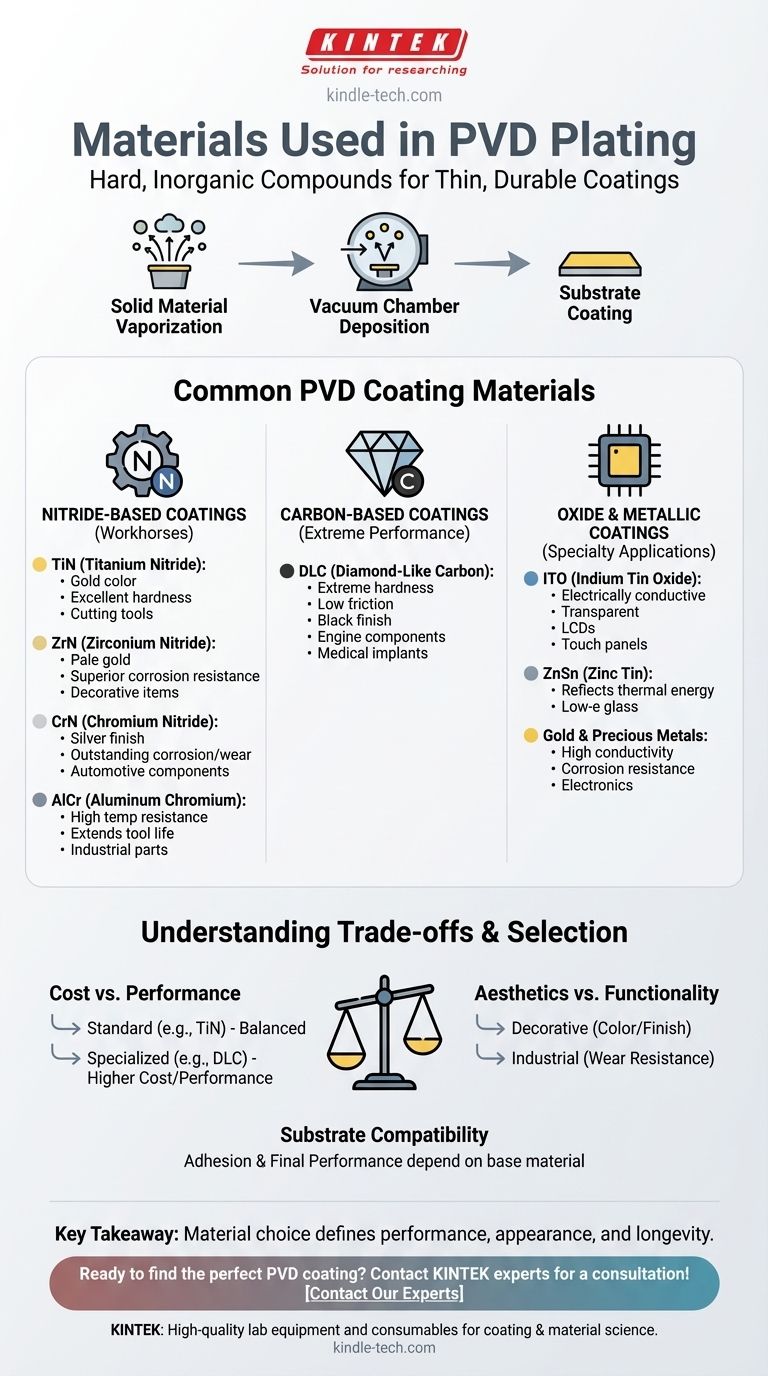

Короче говоря, PVD-покрытие в основном использует твердые неорганические материалы, такие как нитриды и углеродные соединения, для создания тонких, прочных покрытий. Наиболее распространенные материалы включают нитрид титана (TiN), нитрид циркония (ZrN), нитрид хрома (CrN) и алмазоподобный углерод (DLC), каждый из которых выбирается по определенным свойствам, таким как твердость, цвет и коррозионная стойкость.

Ключевой вывод заключается в том, что материал, используемый в PVD, не является второстепенным; это центральное решение, которое определяет производительность, внешний вид и долговечность конечного продукта. Процесс достаточно универсален, чтобы использовать практически любой неорганический материал, но избранная группа стала отраслевым стандартом благодаря своим проверенным результатам.

Принципы выбора материалов для PVD

Физическое осаждение из паровой фазы (PVD) — это процесс вакуумного осаждения, при котором твердый материал испаряется, а затем конденсируется на подложке в виде тонкой пленки. Этот метод позволяет точно контролировать характеристики покрытия.

Что делает материал подходящим для PVD?

Процесс PVD может наносить широкий спектр неорганических материалов и даже некоторые органические. Однако наиболее эффективные и широко используемые материалы выбираются из-за их способности образовывать плотный, хорошо прилегающий слой, который улучшает основную деталь.

Цель определяет материал

Выбор материала полностью зависит от предполагаемого применения. Материал, выбранный для защиты высокоскоростного режущего инструмента от тепла и износа, будет отличаться от материала, выбранного для придания часам прочного декоративного покрытия.

Обзор распространенных материалов для PVD-покрытий

Хотя список потенциальных материалов велик, большинство применений основано на основной группе, известной своими исключительными свойствами. Их можно классифицировать по химическому составу.

Покрытия на основе нитридов (рабочие лошадки)

Нитриды — это соединения металла с азотом, известные своей исключительной твердостью и износостойкостью.

- Нитрид титана (TiN): Известен своим характерным золотистым цветом и отличными универсальными характеристиками. Он значительно увеличивает твердость и широко используется для режущих инструментов, аппаратных деталей и декоративных изделий.

- Нитрид циркония (ZrN): Предлагает бледно-золотистое или латунное покрытие. Он обеспечивает превосходную коррозионную стойкость по сравнению с TiN и часто используется в аналогичных областях применения.

- Нитрид хрома (CrN): Обеспечивает яркое, металлическое серебристое покрытие с выдающейся коррозионной и износостойкостью. Это распространенный выбор для автомобильных компонентов, часов и ювелирных изделий.

- Алюминий-хром (AlCr): Разработано для работы при высоких температурах, это покрытие является основным выбором для продления срока службы промышленных инструментов и деталей машин, работающих в условиях экстремальных нагрузок.

Покрытия на основе углерода (для экстремальных характеристик)

Эти покрытия используют уникальные свойства углерода для достижения исключительно низкого трения и высокой твердости.

- Алмазоподобный углерод (DLC): Как следует из названия, DLC — это чрезвычайно твердый, низкофрикционный материал с характерным черным покрытием. Это лучший выбор для высокопроизводительных приложений, таких как компоненты двигателей, медицинские имплантаты и инструменты премиум-класса, где снижение трения имеет решающее значение.

Оксидные и металлические покрытия (для специальных применений)

Эта категория включает материалы, выбранные из-за уникальных оптических или электрических свойств, а не из-за чистой механической прочности.

- Оксид индия-олова (ITO): Важный материал в современной электронике. ITO уникален тем, что он одновременно электропроводящий и оптически прозрачный, что делает его незаменимым для ЖК-дисплеев, плазменных панелей и сенсорных панелей.

- Цинк-олово (ZnSn): В основном используется при производстве низкоэмиссионного (low-e) стекла для окон. Это покрытие отражает тепловую энергию, улучшая изоляцию.

- Золото (и другие драгоценные металлы): Используется как для классического декоративного вида, так и для функциональных свойств, таких как высокая проводимость и коррозионная стойкость в электронике.

Понимание компромиссов

Выбор материала PVD включает балансирование конкурирующих приоритетов. Не существует единственного «лучшего» материала, есть только наиболее подходящий для конкретной цели.

Стоимость против производительности

Стандартные покрытия, такие как нитрид титана (TiN), предлагают фантастический баланс производительности и экономической эффективности для многих применений. Более специализированные материалы, такие как алмазоподобный углерод (DLC), обеспечивают превосходную производительность, но по значительно более высокой цене.

Эстетика против функциональности

Для декоративных изделий, таких как часы или смесители, цвет и отделка (например, серебро CrN или золото TiN) являются основными движущими факторами. Для промышленного сверла важна только высокотемпературная износостойкость такого материала, как AlCr, независимо от его внешнего вида.

Совместимость с подложкой

Базовый материал, на который наносится покрытие, играет роль в выборе материала. Адгезия и окончательные характеристики слоя PVD зависят от его химической и физической совместимости с подложкой, на которую он наносится.

Правильный выбор для вашей цели

Ваше окончательное решение должно основываться на основной цели, которую вы должны достичь для своего продукта.

- Если ваша основная цель — максимальная твердость и износостойкость для инструментов: Отдавайте предпочтение нитридным покрытиям, таким как TiN и AlCr, или выбирайте DLC для самых требовательных высокопроизводительных применений.

- Если ваша основная цель — декоративная отделка с высокой долговечностью: Рассмотрите TiN или ZrN для золотистых оттенков и CrN для классического, упругого серебристого или хромированного покрытия.

- Если ваша основная цель — специализированные электронные или оптические свойства: Ваш выбор определяется функцией, например, использование прозрачного, проводящего ITO для дисплеев или ZnSn для термостекла.

В конечном итоге, выбор правильного материала PVD — это то, как вы превращаете стандартный компонент в высокопроизводительный, долговечный и визуально привлекательный продукт.

Сводная таблица:

| Тип материала | Распространенные примеры | Ключевые свойства | Типичные применения |

|---|---|---|---|

| На основе нитридов | Нитрид титана (TiN), Нитрид циркония (ZrN), Нитрид хрома (CrN) | Чрезвычайная твердость, Износостойкость и Коррозионная стойкость | Режущие инструменты, Автомобильные детали, Декоративная фурнитура |

| На основе углерода | Алмазоподобный углерод (DLC) | Чрезвычайная твердость, Низкое трение, Черное покрытие | Высокопроизводительные компоненты двигателей, Медицинские имплантаты |

| Оксидные/металлические | Оксид индия-олова (ITO), Золото | Электропроводность, Оптическая прозрачность, Коррозионная стойкость | ЖК-дисплеи, Сенсорные панели, Электроника |

Готовы найти идеальное PVD-покрытие для вашего применения?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в покрытиях и материаловедении. Независимо от того, разрабатываете ли вы режущие инструменты, декоративные покрытия или передовые электронные компоненты, наш опыт поможет вам выбрать и применить идеальный материал PVD для повышения производительности, долговечности и внешнего вида вашего продукта.

Давайте обсудим требования вашего проекта и вместе достигнем превосходных результатов. Свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Фольга и лист из высокочистого титана для промышленных применений

- Электрохимическая ячейка для оценки покрытий

- Вращающийся платиновый дисковый электрод для электрохимических применений

Люди также спрашивают

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев