Для термообработки стандартным прибором, используемым для измерения и контроля высоких температур, является термопара. Этот надежный датчик необходим для точного термического контроля, требуемого для достижения специфических металлургических свойств материалов, что делает его краеугольным камнем качества и стабильности процесса.

Задача состоит не просто в измерении температуры; она заключается в обеспечении точности, повторяемости и истинной репрезентативности измерения для обрабатываемого материала. Это требует не только правильного датчика, но и строгой системы калибровки, размещения и проверки.

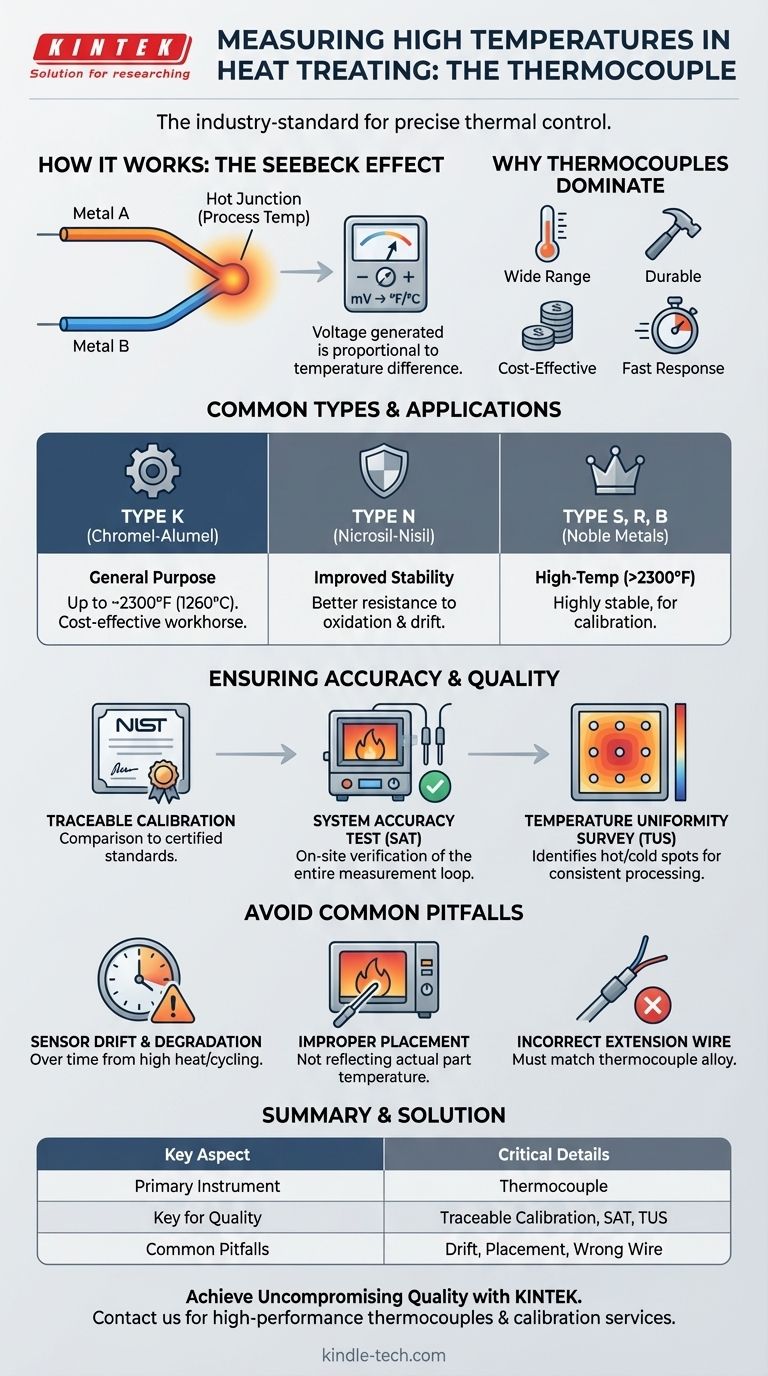

Основной прибор: Понимание термопары

Успех термообработки фундаментально связан с точным контролем температуры. Термопара является основным инструментом, используемым для достижения этой цели, благодаря ее уникальному сочетанию долговечности, диапазона и экономичности.

Как работает термопара

Термопара работает по простому принципу, называемому эффектом Зеебека. Она состоит из двух проводов, изготовленных из разных металлов, соединенных на одном конце («горячий спай»).

Когда этот спай нагревается, генерируется небольшое, предсказуемое напряжение, которое прямо пропорционально температуре. Затем прибор считывает это напряжение и преобразует его в показания температуры.

Почему термопары доминируют в термообработке

Хотя существуют и другие датчики, термопары предпочтительны в этой среде по нескольким ключевым причинам.

Они предлагают очень широкий температурный диапазон, механически долговечны, относительно недороги и могут быстро реагировать на изменения температуры.

Распространенные типы термопар в термообработке

Для создания термопар для конкретных применений используются различные пары металлов. Наиболее распространенные типы в термообработке обозначаются буквами.

- Тип K (хромель-алюмель): Рабочая лошадка отрасли. Он экономичен и подходит для большинства общих целей термообработки на воздухе или в инертных атмосферах до примерно 2300°F (1260°C).

- Тип N (никросил-нисил): Улучшенная альтернатива типу K. Он обеспечивает лучшую стабильность и устойчивость к высокотемпературному окислению, что приводит к более длительному сроку службы и меньшему дрейфу.

- Типы S, R и B (благородные металлы): Они изготавливаются из платино-родиевых сплавов. Они используются для высокотемпературных применений выше 2300°F и очень стабильны, что делает их стандартом для калибровки других термопар.

Обеспечение точности: Калибровка и системные проверки

Термопара надежна настолько, насколько надежна система, частью которой она является. Для таких отраслей, как аэрокосмическая и автомобильная, подтверждение этой точности является строгим требованием.

Важность прослеживаемой калибровки

Калибровка гарантирует точность показаний вашего прибора. Она включает сравнение выходного сигнала термопары с известным, сертифицированным стандартом.

Этот процесс должен быть прослеживаемым, что означает наличие непрерывной цепочки сравнений с национальным органом по стандартизации, таким как Национальный институт стандартов и технологий (NIST).

Тесты точности системы (SAT)

SAT — это практическая, натурная проверка всей системы измерения температуры. Калиброванная тестовая термопара помещается рядом с контрольной термопарой печи для проверки точности показаний на дисплее прибора в реальных рабочих условиях.

Этот тест учитывает любые потенциальные ошибки в термопаре, удлинительных проводах и самом контроллере.

Исследования равномерности температуры (TUS)

TUS гарантирует, что температура является постоянной по всему рабочему объему печи. Несколько тестовых термопар размещаются по сетке внутри печи.

Это исследование выявляет любые горячие или холодные точки, гарантируя, что каждая деталь в партии получает абсолютно одинаковую термическую обработку, независимо от ее положения.

Понимание компромиссов и распространенных ошибок

Полагаться на показания температуры, не понимая их потенциала для ошибок, может привести к браку партий и ухудшению качества материала.

Дрейф и деградация термопары

Термопары не вечны. Воздействие высоких температур, агрессивных сред и термических циклов приводит к деградации металлов, что вызывает «дрейф» их показаний со временем.

Вот почему регулярная замена и системные проверки (например, SAT) критически важны для поддержания контроля процесса.

Риск неправильного размещения

Термопара измеряет температуру только на своем кончике. Если она размещена неправильно — например, касаясь нагревательного элемента или далеко от деталей — она будет давать ложные показания фактической температуры детали.

Датчик должен быть расположен так, чтобы точно отражать термические условия, которым подвергается заготовка.

Ошибки удлинительного провода

Распространенная и легко избегаемая ошибка — использование неправильного типа удлинительного провода для подключения термопары к контрольному прибору.

Этот провод должен быть изготовлен из тех же или компенсирующих сплавов, что и сама термопара. Использование простого медного провода приведет к значительным ошибкам в показаниях температуры.

Правильный выбор для вашей цели

Выбор и управление вашей системой измерения температуры полностью зависят от ваших требований к процессу и стандартов качества.

- Если ваша основная цель — общее управление печью: Термопары типа K или типа N предлагают наилучший баланс производительности и стоимости для применений ниже 2300°F.

- Если ваша основная цель — высокотемпературные применения или калибровка: Для их точности и стабильности при экстремальных температурах требуются термопары из благородных металлов, такие как тип S или R.

- Если ваша основная цель — соответствие требованиям качества (например, Nadcap, CQI-9): Строгий график прослеживаемых калибровок, тестов точности системы и исследований равномерности температуры является обязательным.

В конечном итоге, точный и проверяемый контроль температуры является абсолютной основой надежной и повторяемой термообработки.

Сводная таблица:

| Ключевой аспект | Важные детали |

|---|---|

| Основной прибор | Термопара |

| Распространенные типы | Тип K (общего назначения), Тип N (повышенная стабильность), Тип S/R/B (высокотемпературный/калибровка) |

| Ключ к качеству | Прослеживаемая калибровка, Тесты точности системы (SAT), Исследования равномерности температуры (TUS) |

| Распространенные ошибки | Дрейф датчика, Неправильное размещение, Неправильные удлинительные провода |

Добейтесь бескомпромиссного качества в ваших процессах термообработки

Точный контроль температуры является основой успешной термообработки, напрямую влияя на свойства материала и целостность продукта. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, включая высокопроизводительные термопары и услуги по калибровке, на которые полагаются лаборатории и производственные предприятия для получения точных, повторяемых результатов.

Не позволяйте неопределенности измерения температуры ставить под угрозу ваши стандарты качества. Свяжитесь с нашими экспертами сегодня, чтобы убедиться, что ваша система термического мониторинга оптимизирована для максимальной производительности и соответствия требованиям.

Визуальное руководство

Связанные товары

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Термически испаренная вольфрамовая проволока для высокотемпературных применений

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Как работает роторный пластинчатый насос? Откройте для себя эффективные вакуумные технологии для вашей лаборатории

- Почему для сульфидных электролитов требуются циркониевые мельничные банки и шарики? Обеспечение чистоты при синтезе Na3SbS4 и Na3PS4

- Какова цель использования графитовой бумаги при спекании в горячей прессе? Защита пресс-форм и обеспечение легкого извлечения образцов

- Что такое многоконтурный терморегулятор? Оптимизация многозонного температурного контроля

- Как высокоточный платино-родиевый термопара способствует расчету энергии активации? | KINTEK

- Почему точный контроль температурной программы необходим для печей карбонизации? Раскройте качество и эффективность древесного угля

- Как высокоскоростное перемешивающее оборудование способствует однородности суспензий борнокислого цинка? Достижение чистого синтеза

- Каковы распространенные области применения вакуумных насосов в лабораториях? Важны для фильтрации, выпаривания и анализа