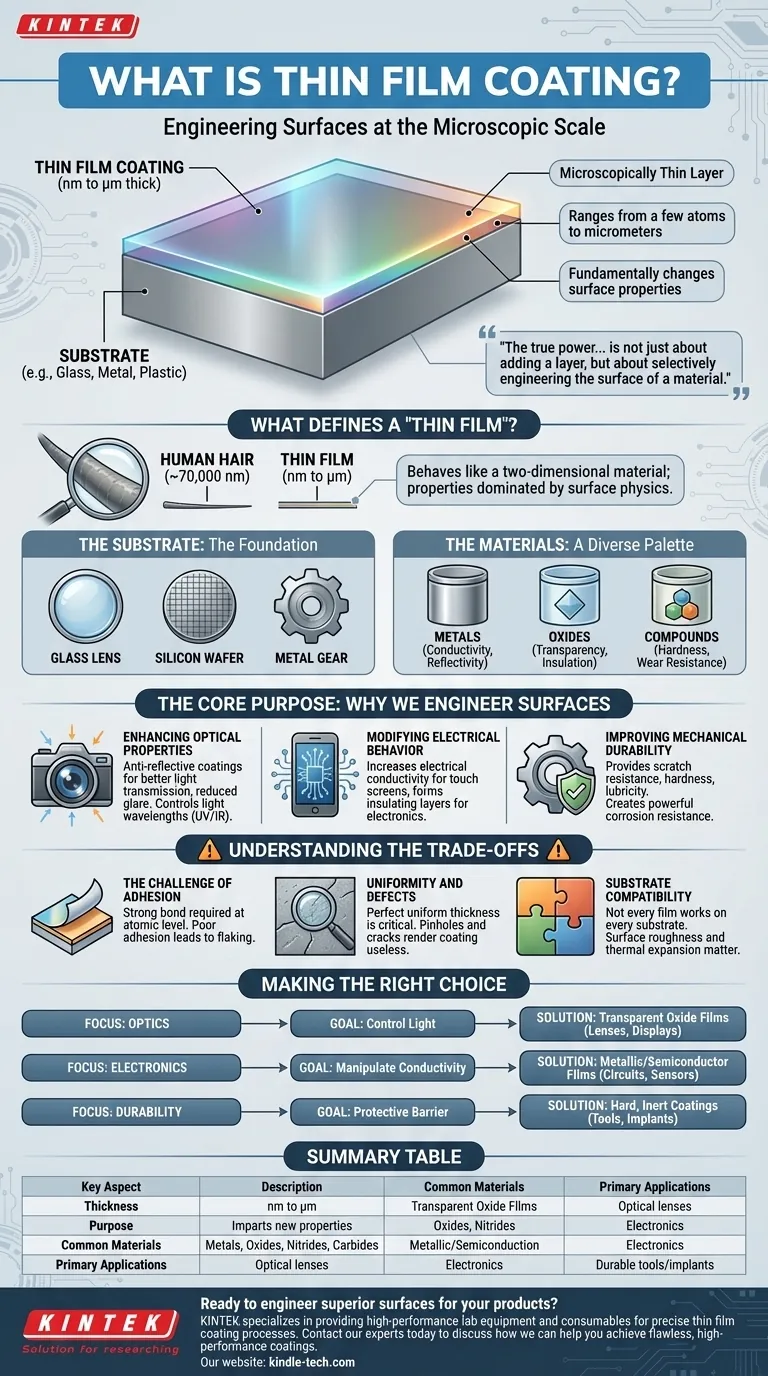

По сути, тонкопленочное покрытие — это микроскопически тонкий слой материала, толщиной от нескольких атомов до нескольких микрометров, который наносится на поверхность объекта, называемого подложкой. Этот процесс не похож на покраску; это высококонтролируемый инженерный метод, используемый для фундаментального изменения поверхностных свойств основного материала — такого как стекло, металл или пластик — без изменения его основной структуры. Пленка придает новые характеристики, такие как устойчивость к царапинам, электропроводность или антибликовые свойства.

Истинная сила тонкопленочного покрытия заключается не просто в добавлении слоя, а в выборочном проектировании поверхности материала. Это позволяет придать новые, высокопроизводительные свойства основному материалу, не изменяя его базовую структуру, создавая композит с лучшими характеристиками обоих.

Что определяет "тонкую пленку"?

Чтобы понять технологию тонких пленок, вы должны сначала понять ее определяющие характеристики: невероятную тонкость и ее взаимосвязь с основным материалом.

Масштаб: от нанометров до микрометров

Пленка считается "тонкой", когда ее толщина значительно меньше ее длины и ширины, часто измеряется в нанометрах (нм) или микрометрах (мкм). Для сравнения, человеческий волос имеет толщину около 70 000 нанометров.

Поскольку толщина уменьшена до такого почти атомного масштаба, тонкая пленка ведет себя почти как двумерный материал. Ее свойства определяются физикой поверхности, а не объемными характеристиками материала, из которого она сделана.

Подложка: Основа

Тонкая пленка не может существовать сама по себе; она должна быть нанесена на подложку. Подложка обеспечивает механическую структуру и является объектом, свойства которого улучшаются.

Обычные подложки включают стекло для оптических линз, кремниевые пластины для микросхем и металлы для режущих инструментов или медицинских имплантатов.

Материалы: Разнообразная палитра

Материалы, используемые для создания пленки, выбираются специально для того свойства, которое вы хотите придать. Палитра невероятно разнообразна и включает:

- Металлы: Используются для проводимости в электронике или отражательной способности в зеркалах.

- Оксиды: Часто используются из-за их прозрачности, долговечности и изоляционных свойств, например, покрытия на очковых линзах.

- Соединения: Широкая категория, включающая нитриды и карбиды, известные своей исключительной твердостью и износостойкостью.

Основная цель: Зачем мы проектируем поверхности

Нанесение тонкой пленки — это процесс, ориентированный на решение. Цель состоит в том, чтобы решить конкретную проблему путем модификации поверхности материала для выполнения функции, которую он не мог бы выполнить самостоятельно.

Улучшение оптических свойств

Одним из наиболее распространенных применений является управление светом. Нанося пленки точной толщины и показателя преломления, мы можем создавать антибликовые покрытия на объективах камер и очках, которые улучшают светопропускание и уменьшают блики.

Другие оптические пленки могут быть разработаны для блокировки определенных длин волн света, таких как УФ или инфракрасные, что критически важно для солнцезащитных очков и архитектурного стекла.

Изменение электрического поведения

Тонкие пленки являются основой современной электронной промышленности. Их можно использовать для создания путей, которые увеличивают электропроводность, или для формирования слоев, которые действуют как электрическая изоляция.

Сенсорный экран вашего смартфона, например, основан на прозрачной, проводящей тонкой пленке (часто из оксида индия-олова) для регистрации вашего прикосновения.

Повышение механической долговечности

Для механических деталей, инструментов и медицинских имплантатов долговечность имеет первостепенное значение. Тонкопленочные покрытия могут обеспечить исключительную устойчивость к царапинам, твердость и смазывающую способность.

Кроме того, химически инертные пленки создают барьер, который обеспечивает мощную коррозионную стойкость, значительно продлевая срок службы основного материала.

Понимание компромиссов

Хотя тонкопленочное покрытие является мощной наукой, оно сопряжено с присущими ей проблемами. Успех не гарантирован и зависит от преодоления нескольких ключевых препятствий.

Проблема адгезии

Покрытие эффективно только в том случае, если оно остается на подложке. Достижение прочной, постоянной связи между двумя разнородными материалами на атомном уровне является серьезной производственной проблемой. Плохая адгезия приводит к отслаиванию, шелушению и разрушению.

Однородность и дефекты

На наноуровне даже мельчайшие несовершенства имеют значение. Обеспечение идеально однородной толщины пленки по всей поверхности критически важно, особенно для оптических и электронных применений. Точечные отверстия, трещины или загрязнения могут сделать покрытие бесполезным.

Совместимость подложки

Не каждый пленочный материал может быть успешно нанесен на каждую подложку. Такие факторы, как шероховатость поверхности, чистота и различия в тепловом расширении, могут создавать напряжение и приводить к разрушению пленки. Выбор пленки и подложки должен быть совместимой парой.

Правильный выбор для вашей цели

Понимание цели покрытия является ключом к оценке его применения. Материал и процесс всегда определяются желаемым результатом.

- Если ваш основной акцент — оптика (линзы, дисплеи): Ваша цель — управлять светом, требуя прозрачных оксидных пленок с определенными показателями преломления для антибликового покрытия или фильтрации.

- Если ваш основной акцент — электроника (схемы, датчики): Вы будете манипулировать проводимостью, используя металлические или полупроводниковые пленки для создания проводящих путей или изолирующих слоев.

- Если ваш основной акцент — долговечность (инструменты, имплантаты): Вам нужны твердые, инертные покрытия, такие как нитриды или карбиды, для обеспечения защитного барьера от износа, коррозии и трения.

В конечном итоге, тонкопленочное покрытие — это наука превращения обычной поверхности в необыкновенную.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Толщина | Нанометры (нм) до микрометров (мкм) |

| Назначение | Придает новые свойства (например, устойчивость к царапинам, проводимость) подложке |

| Распространенные материалы | Металлы, Оксиды, Нитриды, Карбиды |

| Основные области применения | Оптические линзы, Электроника, Прочные инструменты/имплантаты |

Готовы создавать превосходные поверхности для вашей продукции?

KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для точных процессов тонкопленочного покрытия. Разрабатываете ли вы передовую оптику, долговечные компоненты или электронику нового поколения, наши решения поддерживают критически важные этапы осаждения и анализа, необходимые для успеха.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь безупречных, высокопроизводительных покрытий.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок