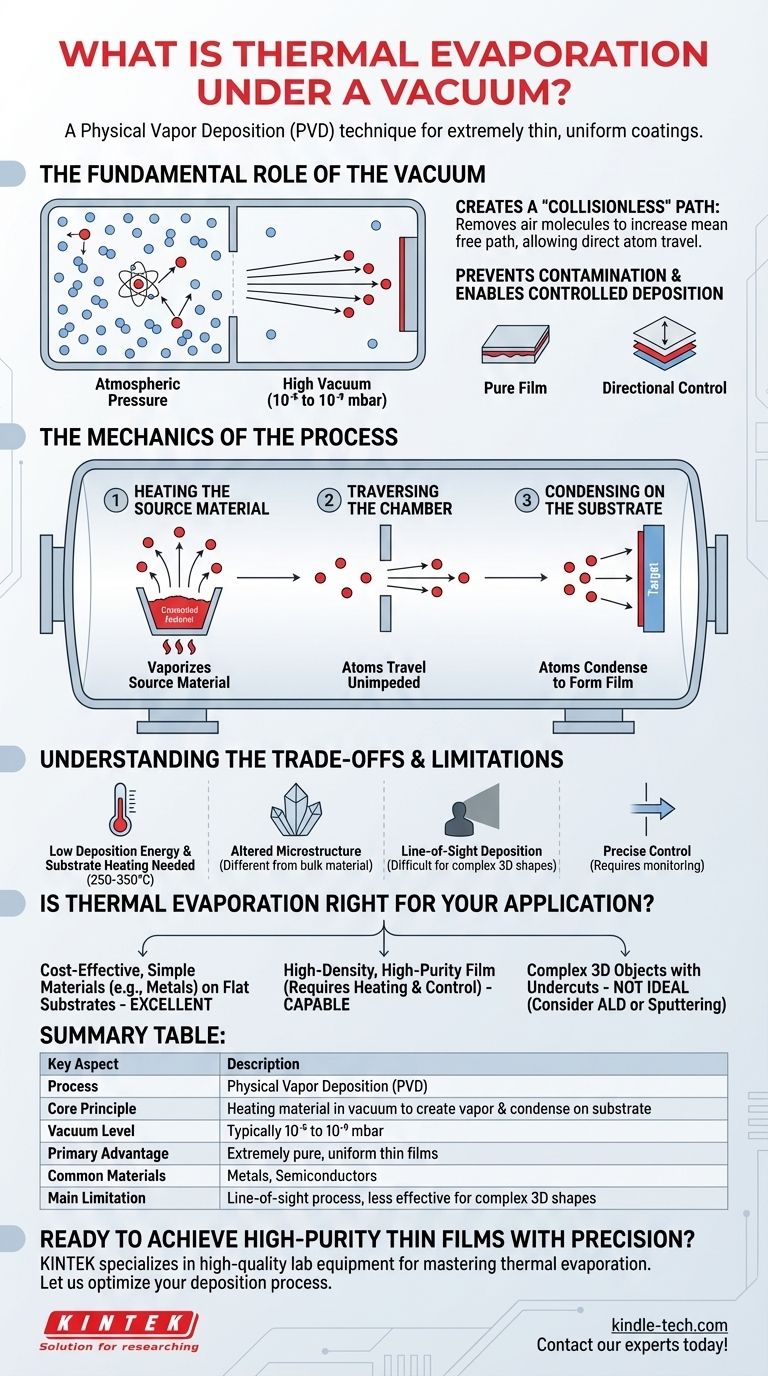

По своей сути, термическое испарение в вакууме — это метод физического осаждения из паровой фазы (PVD), используемый для нанесения чрезвычайно тонкого и однородного покрытия материала на поверхность. Процесс работает путем нагрева исходного материала внутри высоковакуумной камеры до тех пор, пока он не испарится. Затем эти испаренные атомы перемещаются через вакуум и конденсируются на более холодном целевом объекте, известном как подложка, образуя желаемую пленку.

Главный принцип, который необходимо понять, заключается в том, что вакуум — это не просто контейнер; это критически важный фактор, обеспечивающий процесс. Он создает сверхчистую среду без столкновений, которая позволяет испаренным атомам перемещаться непосредственно от источника к подложке, что необходимо для формирования высококачественной, однородной пленки.

Фундаментальная роль вакуума

Успех термического испарения полностью зависит от качества вакуумной среды. Без нее процесс не смог бы произвести пригодную для использования тонкую пленку.

Создание «бесстолкновительного» пути

Основная цель высокого вакуума — удалить практически весь воздух и молекулы газа из камеры. Это значительно увеличивает среднюю длину свободного пробега — среднее расстояние, которое испаренный атом может пройти до столкновения с другой частицей.

В высоком вакууме средняя длина свободного пробега намного больше, чем расстояние от источника до подложки. Это гарантирует, что испаренный материал движется по прямой, беспрепятственной линии, что известно как бесстолкновительный транспорт.

Предотвращение загрязнения и реакций

Атмосферный воздух содержит реакционноспособные газы, такие как кислород и водяной пар. Если бы они присутствовали во время осаждения, они немедленно вступили бы в реакцию с горячим исходным материалом и вновь образующейся пленкой.

Вакуум удаляет эти загрязнители, обеспечивая чистоту осажденного слоя и хорошее сцепление с чистой поверхностью подложки. Осаждение в плохом вакууме приводит к неоднородному, «пушистому» и часто нефункциональному покрытию.

Обеспечение контролируемого осаждения

Устраняя случайные столкновения и загрязнения, вакуум обеспечивает высоконаправленный и контролируемый процесс осаждения. Этот контроль позволяет создавать пленки с точной толщиной, часто измеряемой в нанометрах.

Механика процесса

Процесс можно разбить на несколько ключевых этапов, все из которых происходят в высоковакуумной камере, обычно работающей при давлении от 10⁻⁵ до 10⁻⁹ мбар.

Нагрев исходного материала

Материал покрытия, такой как металл или полупроводник, помещается в контейнер, называемый тиглем. Затем этот тигель нагревается, обычно путем пропускания через него сильного электрического тока, до тех пор, пока исходный материал не достигнет температуры, при которой его давление пара станет значительным. В этот момент атомы начинают испаряться с его поверхности.

Перемещение по камере

После испарения атомы удаляются от источника с тепловой энергией. Благодаря вакууму они движутся по прямой линии видимости к подложке, не рассеиваясь на остаточных молекулах газа. Механический затвор часто используется для блокировки этого пути до тех пор, пока скорость испарения не стабилизируется, и для остановки, как только будет достигнута желаемая толщина.

Конденсация на подложке

Когда испаренные атомы ударяются о более холодную подложку, они теряют свою энергию и конденсируются обратно в твердое состояние. Это медленное, поатомное наращивание — это то, как формируется тонкая пленка. Толщина точно контролируется в реальном времени с помощью таких инструментов, как монитор тонких пленок.

Понимание компромиссов и ограничений

Хотя термическое испарение является мощным методом, оно не лишено своих проблем. Понимание его неотъемлемых ограничений имеет решающее значение для успешного применения.

Низкая энергия осаждения

Атомы прибывают на подложку с относительно низкой тепловой энергией. Это иногда может привести к образованию пленки, которая менее плотна или имеет более слабое сцепление по сравнению с пленками, созданными более энергоемкими процессами, такими как распыление.

Необходимость нагрева подложки

Чтобы преодолеть низкую энергию осаждения, подложку часто нагревают до температур около 250 °C – 350 °C. Эта дополнительная энергия позволяет прибывающим атомам перемещаться по поверхности, находить идеальные положения и формировать более плотную, более стабильную структуру пленки.

Измененная микроструктура

Сочетание низкоэнергетического осаждения и нагрева подложки означает, что микроструктура полученной пленки — ее внутренняя кристаллическая или зернистая структура — может значительно отличаться от структуры исходного объемного материала. Это необходимо учитывать, когда механические или электрические свойства пленки имеют решающее значение.

Осаждение по прямой видимости

Поскольку атомы движутся по прямым линиям, термическое испарение является процессом прямой видимости. Оно не может легко покрывать сложные трехмерные формы с подрезами или скрытыми поверхностями, поскольку эти области затенены от источника.

Подходит ли термическое испарение для вашего применения?

Выбор метода осаждения требует сопоставления возможностей процесса с вашей конечной целью.

- Если ваша основная задача — экономичное осаждение простых материалов: Термическое испарение — отличный выбор для обычных металлов, таких как алюминий, золото или хром, на плоских подложках, предлагая баланс простоты и скорости.

- Если ваша основная задача — получение высокоплотной пленки высокой чистоты: Процесс полностью пригоден, но вы должны учитывать необходимость нагрева подложки и контроля процесса для достижения желаемых свойств пленки.

- Если ваша основная задача — покрытие сложных 3D-объектов: Более подходящим выбором будет метод, не требующий прямой видимости, такой как атомно-слоевое осаждение (ALD) или определенные конфигурации распыления.

В конечном счете, понимание того, что вакуум обеспечивает чистый, прямой путь для атомов, является ключом к освоению термического испарения и получению высококачественной, функциональной тонкой пленки.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Метод физического осаждения из паровой фазы (PVD) |

| Основной принцип | Нагрев материала в вакууме для создания пара, который конденсируется на подложке |

| Уровень вакуума | Обычно от 10⁻⁵ до 10⁻⁹ мбар |

| Основное преимущество | Создает чрезвычайно чистые, однородные тонкие пленки |

| Распространенные материалы | Металлы (например, золото, алюминий), полупроводники |

| Основное ограничение | Процесс прямой видимости, менее эффективен для сложных 3D-форм |

Готовы получать высокочистые тонкие пленки с высокой точностью?

Принципы термического испарения являются ключом к успешному нанесению покрытий. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для освоения этого процесса. Независимо от того, работаете ли вы в области исследований полупроводников, оптики или материаловедения, наш опыт и надежные продукты гарантируют получение стабильных результатов, необходимых для вашей работы.

Позвольте нам помочь вам оптимизировать процесс осаждения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти подходящее решение для вас.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах