По своей сути, осаждение методом термического испарения — это процесс, использующий тепло для превращения твердого материала в пар внутри камеры высокого вакуума. Затем этот пар перемещается и конденсируется на более холодной целевой поверхности, известной как подложка, образуя чрезвычайно тонкую, однородную пленку. Это один из самых фундаментальных методов физического осаждения из паровой фазы (PVD).

Основная концепция удивительно проста: вы, по сути, «кипятите» исходный материал в вакууме и позволяете его пару затвердевать в виде высокочистого покрытия на целевом объекте. Эта простота делает его универсальным и широко используемым методом для создания тонких пленок.

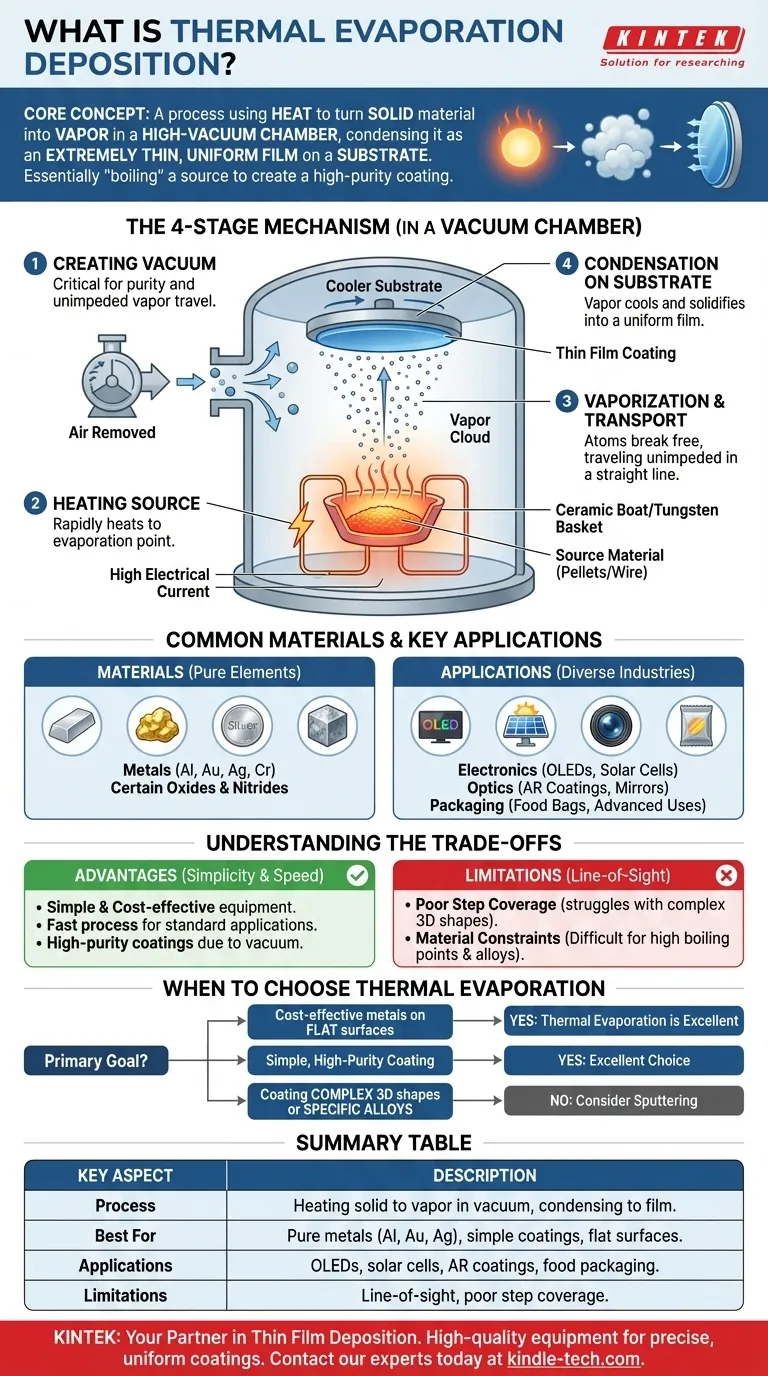

Основной механизм: от твердого тела к тонкой пленке

Понимание процесса термического испарения включает его разделение на четыре отдельных этапа, происходящих в контролируемой вакуумной камере.

Создание вакуумной среды

Весь процесс должен происходить в среде высокого вакуума. Это критически важно, поскольку удаляет воздух и другие молекулы газа, которые в противном случае могли бы реагировать с горячим паром или блокировать его путь к подложке.

Это гарантирует, что нанесенное покрытие будет чистым, а испаренные частицы будут двигаться по прямой линии прямо к своей цели.

Нагрев исходного материала

Исходный материал, часто в виде гранул или проволоки, помещается в жаропрочную емкость, обычно в керамическую «лодочку» или вольфрамовую «корзину». Через эту емкость пропускается сильный электрический ток, заставляя ее быстро нагреваться.

Это интенсивное тепло передается исходному материалу, повышая его температуру до тех пор, пока он не достигнет точки плавления и последующего испарения.

Испарение и перенос

По мере нагревания исходного материала его атомы приобретают достаточно тепловой энергии, чтобы оторваться от поверхности и перейти в газообразное состояние. Это облако пара расширяется по всему объему вакуумной камеры.

Поскольку сталкиваться практически не с чем (очень мало молекул газа), испаренные атомы беспрепятственно движутся по прямой видимости от источника к подложке.

Конденсация на подложке

Подложка (объект, который нужно покрыть) располагается над источником. Будучи намного холоднее пара, она служит поверхностью конденсации.

Когда атомы пара ударяются о подложку, они быстро теряют энергию, охлаждаются и затвердевают, образуя тонкую, однородную пленку. Подложка часто вращается, чтобы обеспечить равномерное нанесение покрытия по всей ее поверхности.

Распространенные материалы и ключевые области применения

Универсальность термического испарения позволяет наносить широкий спектр материалов, обслуживая бесчисленное множество отраслей.

Материалы, подходящие для нанесения

Этот метод наиболее эффективен для нанесения чистых атомных элементов, особенно металлов с относительно низкой температурой кипения, таких как алюминий, золото, серебро и хром.

Его также можно использовать для некоторых неметаллов и молекулярных соединений, включая некоторые оксиды и нитриды, что делает его полезным для различных функциональных покрытий.

Электроника и оптика

В электронике термическое испарение необходимо для создания тонких, электропроводящих металлических слоев, требуемых для OLED-дисплеев, солнечных элементов и тонкопленочных транзисторов.

В оптике он используется для нанесения антибликовых покрытий на линзы, создания отражающих слоев для зеркал и добавления пленок для защиты от ультрафиолета.

Упаковка и передовое применение

Блестящий металлический слой внутри многих упаковок для пищевых продуктов (например, пакетов для чипсов) часто представляет собой сверхтонкую пленку алюминия, нанесенную на полимер с помощью этого метода.

Более передовые применения включают отражающие покрытия для космических скафандров НАСА, слои теплозащиты на униформе пожарных и антистатические корпуса в самолетах.

Понимание компромиссов

Несмотря на свою мощность, термическое испарение не всегда является правильным выбором. Его преимущества в простоте и экономической эффективности уравновешиваются определенными ограничениями.

Преимущество простоты и скорости

По сравнению с другими методами нанесения покрытий, термическое испарение относительно простое, быстрое и экономичное. Оборудование менее сложное, что делает его предпочтительным методом для многих стандартных применений тонких пленок.

Ограничение: осаждение по прямой видимости

Поскольку пар движется по прямой линии, процессу трудно равномерно покрывать сложные трехмерные формы со сложными элементами или поднутрениями. Это известно как плохое покрытие ступеней (step coverage).

Ограничение: ограничения по материалам

Этот метод не идеален для материалов с чрезвычайно высокой температурой кипения, поскольку их трудно испарить с помощью простого резистивного нагрева. Также сложно наносить точные сплавы, поскольку разные элементы в исходном материале могут испаряться с разной скоростью.

Когда выбирать термическое испарение

Ваше решение об использовании термического испарения должно основываться на вашем материале, форме подложки и конечной цели.

- Если ваш основной акцент — экономически эффективные металлические слои для электроники или оптики: Термическое испарение — отличный выбор для нанесения чистых металлов, таких как алюминий или золото, на относительно плоские поверхности.

- Если ваш основной акцент — простое, высокочистое покрытие: Этот метод обеспечивает превосходную чистоту, поскольку вакуумная среда минимизирует загрязнение во время нанесения.

- Если ваш основной акцент — покрытие сложных 3D-форм или определенных сплавов: Вам следует рассмотреть альтернативные методы, такие как распыление (sputtering), которое обеспечивает лучшее покрытие ступеней и более точный контроль над составом сплава.

В конечном счете, термическое испарение остается основополагающим и незаменимым инструментом в современной материаловедении и инженерии благодаря своей способности эффективно создавать высококачественные тонкие пленки.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Нагрев твердых материалов в вакууме для создания пара, который конденсируется в тонкие пленки |

| Лучше всего подходит для | Чистые металлы (Al, Au, Ag), простые покрытия, плоские поверхности |

| Применение | OLED-дисплеи, солнечные элементы, антибликовые покрытия, пищевая упаковка |

| Ограничения | Осаждение по прямой видимости, плохое покрытие ступеней для сложных форм |

Нужно надежное оборудование для термического испарения для вашей лаборатории? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для нанесения тонких пленок. Наши системы термического испарения обеспечивают точное и однородное покрытие для ваших исследовательских и производственных нужд. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваши процессы нанесения покрытий с помощью оборудования, адаптированного к вашим конкретным требованиям.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории