По своей сути, вакуумное напыление — это процесс физического осаждения из паровой фазы (PVD), который преобразует твердый материал в тонкую твердую пленку на поверхности подложки. Это достигается путем нагрева исходного материала в камере высокого вакуума до его испарения. Полученные газовые частицы затем проходят через вакуум и конденсируются на более холодной подложке, образуя желаемое покрытие.

Основная цель вакуума — удалить воздух и другие газовые молекулы, которые в противном случае столкнулись бы с испаренным материалом. Это гарантирует, что частицы имеют беспрепятственный путь к подложке, что приводит к получению более чистой, однородной и высококачественной пленки.

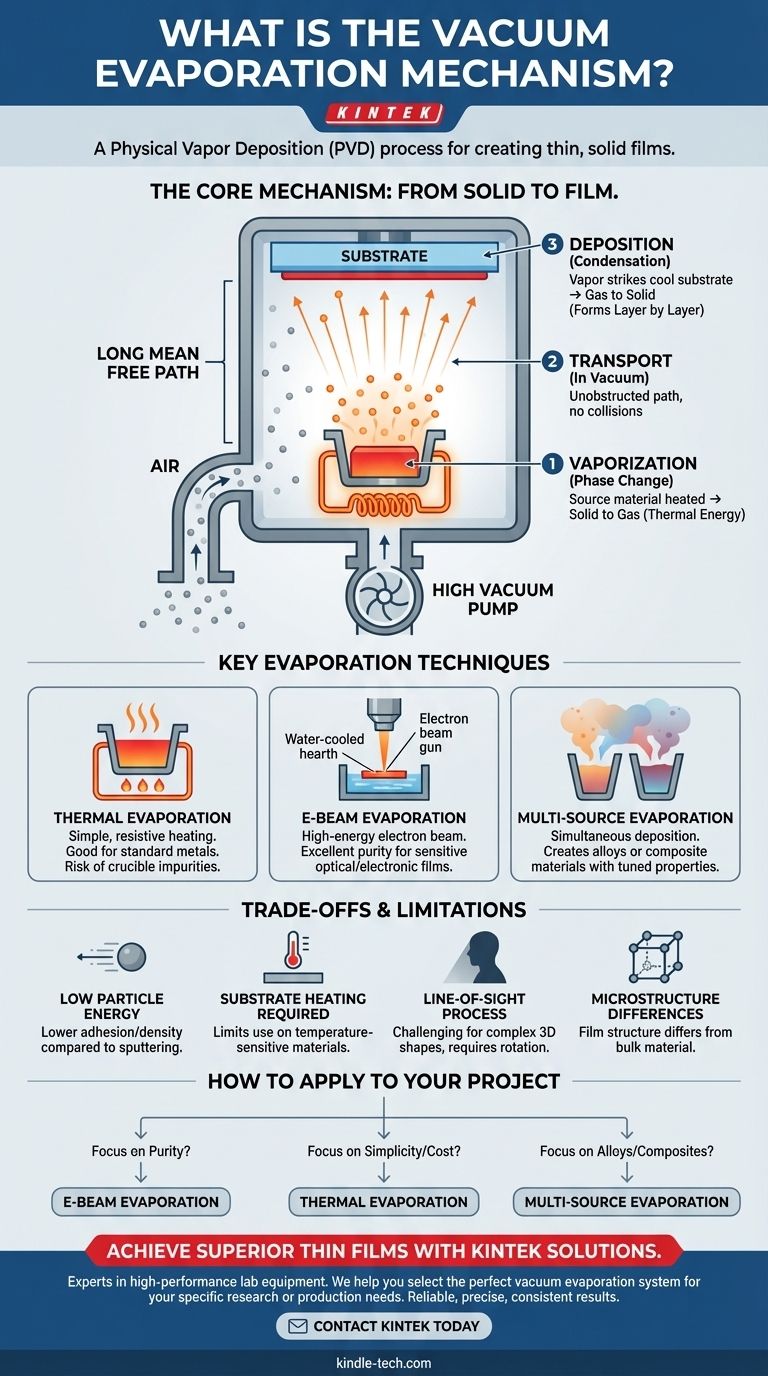

Основной механизм: от твердого тела к пленке

Весь процесс зависит от контролируемого фазового перехода в строго контролируемой среде. Каждый шаг имеет решающее значение для качества конечной пленки.

Роль вакуума

Вакуум — это не просто настройка; это самый важный элемент процесса. Проведение этого процесса при давлении, близком к атмосферному, приводит к получению неоднородного, «размытого» осаждения, поскольку испаренные частицы постоянно сталкиваются с молекулами воздуха.

Создавая вакуум, мы значительно уменьшаем количество окружающих газовых частиц. Этот большой средний свободный пробег позволяет испаренному исходному материалу двигаться непосредственно к подложке без помех, загрязнений или нежелательных химических реакций.

Фазовый переход: испарение источника

Процесс начинается с нагрева исходного материала, известного как «заряд», до тех пор, пока он не перейдет в газообразное состояние. Это происходит внутри тигля или очага в вакуумной камере.

Материал переходит из твердого состояния в пар, что обусловлено тепловой энергией. Скорость испарения точно контролируется путем регулирования количества энергии, подаваемой на источник.

Осаждение: конденсация на подложке

Испаренные частицы движутся наружу от источника по прямой линии. Когда они ударяются о более холодную поверхность подложки, они теряют свою тепловую энергию и конденсируются обратно в твердое состояние.

Эта конденсация накапливается слой за слоем, образуя тонкую пленку. Толщина этой пленки, часто составляющая от 5 до 250 нанометров, контролируется скоростью испарения и продолжительностью процесса осаждения.

Основные методы напыления

Хотя принцип остается прежним, метод, используемый для нагрева исходного материала, определяет технику и ее идеальное применение.

Термическое напыление

Это один из самых простых методов. Исходный материал помещается в тигель, обычно изготовленный из тугоплавкого металла или керамики, который затем нагревается путем пропускания через него высокого электрического тока.

Он эффективен для широкого спектра материалов. Однако потенциальный недостаток заключается в том, что горячий тигель сам может выделять газы или даже немного испаряться, внося примеси в пленку.

Напыление электронным пучком (E-Beam)

При напылении электронным пучком сфокусированный пучок электронов высокой энергии направляется на исходный материал, который находится в медно-водоохлаждаемом очаге. Интенсивная, локализованная энергия плавит и испаряет материал с чрезвычайной точностью.

Поскольку нагревается только исходный материал, а окружающий очаг остается холодным, этот метод позволяет получать пленки исключительно высокой чистоты. Это предпочтительный метод для чувствительных оптических и электронных применений.

Напыление из нескольких источников

Для создания пленок с определенным составом, таких как металлические сплавы или композитные материалы, можно одновременно использовать несколько источников.

Точно контролируя скорость испарения каждого источника, инженеры могут наносить смешанный поток паров, что позволяет создавать пленки с точно настроенными химическими, оптическими или электрическими свойствами.

Понимание компромиссов и ограничений

Вакуумное напыление — мощная техника, но важно понимать ее присущие ограничения для правильного применения.

Низкая энергия частиц

Частицы движутся от источника к подложке с относительно низкой кинетической энергией. Они, по сути, «дрейфуют», а затем конденсируются.

Эта низкая энергия означает, что адгезия и плотность пленки могут быть ниже по сравнению с процессами с более высокой энергией, такими как распыление.

Необходимость нагрева подложки

Чтобы компенсировать низкую энергию частиц и улучшить структурное качество и адгезию пленки, подложку часто нагревают до нескольких сотен градусов Цельсия (например, 250–350 °C).

Это требование ограничивает типы подложек, которые можно использовать. Например, многие пластмассы или другие термочувствительные материалы не могут быть покрыты этим методом без возможного повреждения.

Различия в микроструктуре

Полученная пленка часто имеет микроструктуру, которая значительно отличается от объемного исходного материала. Это прямое следствие поатомного процесса конденсации. Хотя это можно использовать для получения определенных свойств, этим необходимо тщательно управлять.

Примечание о других применениях

Принцип вакуумного напыления также используется в других областях, например, в очистке сточных вод. В этом контексте вакуум используется для понижения температуры кипения воды, что позволяет ей эффективно испаряться и отделяться от загрязнителей. Это процесс разделения, а не процесс осаждения для создания пленок.

Как применить это к вашему проекту

Выбор метода полностью зависит от требуемых свойств вашей конечной пленки.

- Если ваш основной акцент — максимально возможная чистота: Напыление электронным пучком — очевидный выбор, поскольку оно минимизирует загрязнение от нагревательного оборудования.

- Если ваш основной акцент — простота или нанесение покрытия на стандартные металлы: Термическое напыление часто является достаточным и более экономичным решением для таких применений, как декоративные покрытия или базовая металлизация.

- Если ваш основной акцент — создание сплава или композитной пленки: Напыление из нескольких источников — единственный метод, который позволяет одновременно наносить различные материалы.

- Если ваш основной акцент — нанесение покрытия на сложную трехмерную форму: Имейте в виду, что вакуумное напыление — это процесс с прямой видимостью, и для достижения равномерного покрытия потребуются сложные механизмы вращения подложки.

Понимая эти основные механизмы и компромиссы, вы сможете выбрать и контролировать процесс вакуумного напыления для достижения точных свойств пленки, требуемых вашим применением.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Нагрев твердого источника в вакууме для его испарения, затем конденсация пара на более холодной подложке. |

| Основные методы | Термическое напыление, напыление электронным пучком (E-Beam), напыление из нескольких источников |

| Основное преимущество | Создает высокочистые, однородные тонкие пленки. |

| Основное ограничение | Процесс с прямой видимостью; может иметь более низкую адгезию и требует нагрева подложки. |

Готовы получить превосходные тонкие пленки для ваших исследований или производства?

В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании, включая системы вакуумного напыления, адаптированные для ваших конкретных нужд. Независимо от того, требуется ли вам максимальная чистота напыления электронным пучком или простота термического напыления, наши эксперты помогут вам выбрать идеальное решение.

Мы поставляем надежное оборудование и расходные материалы, которые обеспечивают точный контроль температуры, высокую целостность вакуума и стабильные результаты для лабораторий в области электроники, оптики и материаловедения.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши технологии вакуумного напыления могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

Люди также спрашивают

- Каково применение электронно-лучевого напыления? Создание высокочистых тонких пленок для ответственных применений

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Как называется контейнер, в котором находится металлический исходный материал при электронно-лучевом испарении? Обеспечьте чистоту и качество при осаждении тонких пленок

- Каково применение электронно-лучевого испарения? Получение тонких пленок высокой чистоты для требовательных применений

- Каковы недостатки электронно-лучевого испарения? Высокая стоимость, риски безопасности и проблемы с качеством пленки

- Что такое теория испарения тонких пленок? Руководство по нанесению высокочистых тонких пленок

- Каковы преимущества осаждения электронным пучком? Получение высокочистых тонких пленок с высокой температурой плавления

- Какое давление требуется для электронно-лучевого испарения? Освойте ключ к получению высокочистых тонких пленок