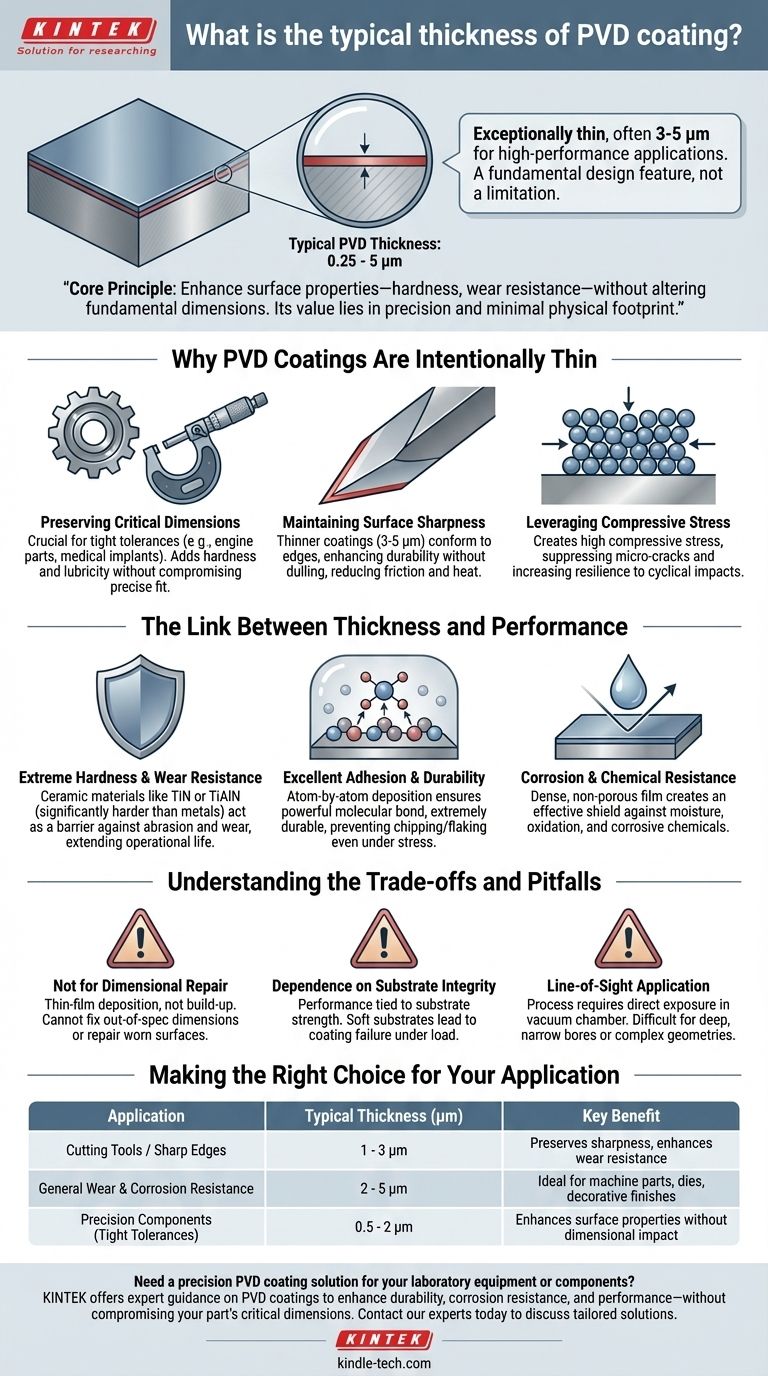

На практике типичная толщина PVD-покрытия исключительно мала, обычно варьируется от 0,25 до 5 микрон (мкм). Для многих высокопроизводительных применений, таких как режущие инструменты, толщина покрытия часто поддерживается в пределах от 3 до 5 микрон. Эта микроскопическая толщина не является ограничением, а представляет собой фундаментальную конструктивную особенность технологии.

Основной принцип физического осаждения из паровой фазы (PVD) заключается в улучшении поверхностных свойств компонента — таких как твердость и износостойкость — без изменения его фундаментальных размеров, остроты или механической целостности. Его ценность заключается в точности и минимальном физическом воздействии.

Почему PVD-покрытия намеренно тонкие

Микроскопическая толщина PVD-покрытий является основной причиной их применения в точном машиностроении. Она позволяет улучшать поверхность на молекулярном уровне, сохраняя при этом первоначальный конструктивный замысел детали.

Сохранение критических размеров

Для компонентов с жесткими допусками, таких как детали двигателей, медицинские имплантаты или прецизионные пресс-формы, любое значительное изменение размеров может привести к отказу.

Покрытие толщиной всего в несколько микрон придает поверхности исключительную твердость и смазывающую способность, не нарушая точной посадки и функционирования компонента.

Сохранение остроты поверхности

Ссылки указывают, что более тонкие покрытия имеют решающее значение для режущих инструментов. Это связано с тем, что толстое покрытие закруглило бы острую режущую кромку, увеличивая трение и нагрев, одновременно снижая эффективность резки.

PVD-слой толщиной от 3 до 5 микрон достаточно тонок, чтобы идеально соответствовать заточенной кромке, повышая ее долговечность, не затупляя ее. Это приводит к увеличению срока службы инструмента и более чистым срезам.

Использование сжимающего напряжения

Процесс PVD создает слой с высоким сжимающим напряжением. Это означает, что молекулы покрытия плотно упакованы, эффективно отталкиваясь друг от друга.

Это внутреннее напряжение помогает подавлять образование и рост микротрещин на поверхности, делая компонент более устойчивым к циклическим ударам, возникающим в таких процессах, как фрезерование.

Связь между толщиной и производительностью

Даже при толщине в несколько микрон PVD-покрытие значительно изменяет функциональную поверхность компонента. Увеличение производительности является прямым результатом осаждаемого материала и прочной связи, которую он образует.

Чрезвычайная твердость и износостойкость

PVD-покрытия часто представляют собой керамические материалы, такие как нитрид титана (TiN) или нитрид титана-алюминия (TiAlN), которые значительно тверже большинства металлов.

Этот тонкий, твердый слой действует как барьер, защищая подложку от истирания, трения и износа, тем самым продлевая срок службы компонента.

Отличная адгезия и долговечность

Покрытие наносится в вакуумной камере, атом за атомом, обеспечивая мощную молекулярную связь с подложкой.

В отличие от гальванического покрытия, которое может скалываться или отслаиваться, правильно нанесенное PVD-покрытие чрезвычайно долговечно и остается связанным даже при значительных нагрузках и термических циклах. Относительно низкие температуры нанесения (250°C - 750°C) также предотвращают термическое повреждение или деформацию основного материала.

Коррозионная и химическая стойкость

Нанесенная пленка плотная и непористая, создавая эффективный щит от влаги, окисления и многих агрессивных химикатов. Это ключевое преимущество для компонентов, используемых в суровых условиях.

Понимание компромиссов и подводных камней

Хотя PVD-покрытия очень эффективны, они имеют определенные ограничения, которые критически важно понимать для успешного применения.

Не для размерного ремонта

PVD — это процесс осаждения тонких пленок, а не процесс наращивания. Его нельзя использовать для исправления размеров, выходящих за пределы спецификации, заполнения царапин или ремонта изношенных поверхностей. Подложка должна быть в своем окончательном, готовом состоянии перед нанесением покрытия.

Зависимость от целостности подложки

Производительность покрытия фундаментально связана с прочностью материала под ним. Нанесение очень твердого PVD-покрытия на мягкую подложку не предотвратит отказ при большой нагрузке.

Если основной материал деформируется, тонкое керамическое покрытие треснет и выйдет из строя. Подложка должна обеспечивать фундаментальную прочность.

Нанесение по прямой видимости

Процесс PVD работает по принципу прямой видимости. Это означает, что поверхности должны быть непосредственно подвержены воздействию исходного материала внутри вакуумной камеры для нанесения покрытия.

Глубокие, узкие отверстия или сложные внутренние геометрии могут быть очень трудными или невозможными для равномерного покрытия, что является ключевым моментом на этапе проектирования.

Правильный выбор для вашего применения

Идеальная толщина покрытия полностью определяется функцией компонента и эксплуатационными требованиями.

- Если ваша основная цель — режущие инструменты или острые кромки: Выбирайте более тонкое покрытие (1-3 мкм), чтобы сохранить остроту лезвия, одновременно значительно повысив износостойкость.

- Если ваша основная цель — общая износостойкость и коррозионная стойкость: Стандартная толщина (2-5 мкм) обычно идеальна для деталей машин, штампов и декоративных покрытий, где максимальная острота не является главной задачей.

- Если ваша основная цель — прецизионные компоненты с жесткими допусками: Используйте максимально тонкое эффективное покрытие (0,5-2 мкм) для улучшения свойств поверхности без влияния на критические размеры детали.

В конечном итоге, технология PVD обеспечивает наибольшую ценность, добавляя огромную долговечность поверхности практически без изменения размеров.

Сводная таблица:

| Применение | Типичная толщина (мкм) | Ключевое преимущество |

|---|---|---|

| Режущие инструменты / Острые кромки | 1 - 3 мкм | Сохраняет остроту, повышает износостойкость |

| Общая износостойкость и коррозионная стойкость | 2 - 5 мкм | Идеально подходит для деталей машин, штампов и декоративных покрытий |

| Прецизионные компоненты (жесткие допуски) | 0.5 - 2 мкм | Улучшает свойства поверхности без влияния на размеры |

Нужно прецизионное PVD-покрытие для вашего лабораторного оборудования или компонентов? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предлагая экспертные консультации по PVD-покрытиям для повышения долговечности, коррозионной стойкости и производительности — без ущерба для критических размеров вашей детали. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши индивидуальные PVD-решения могут продлить срок службы и надежность ваших лабораторных инструментов и компонентов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

- Пресс-формы для изостатического прессования для лаборатории

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок