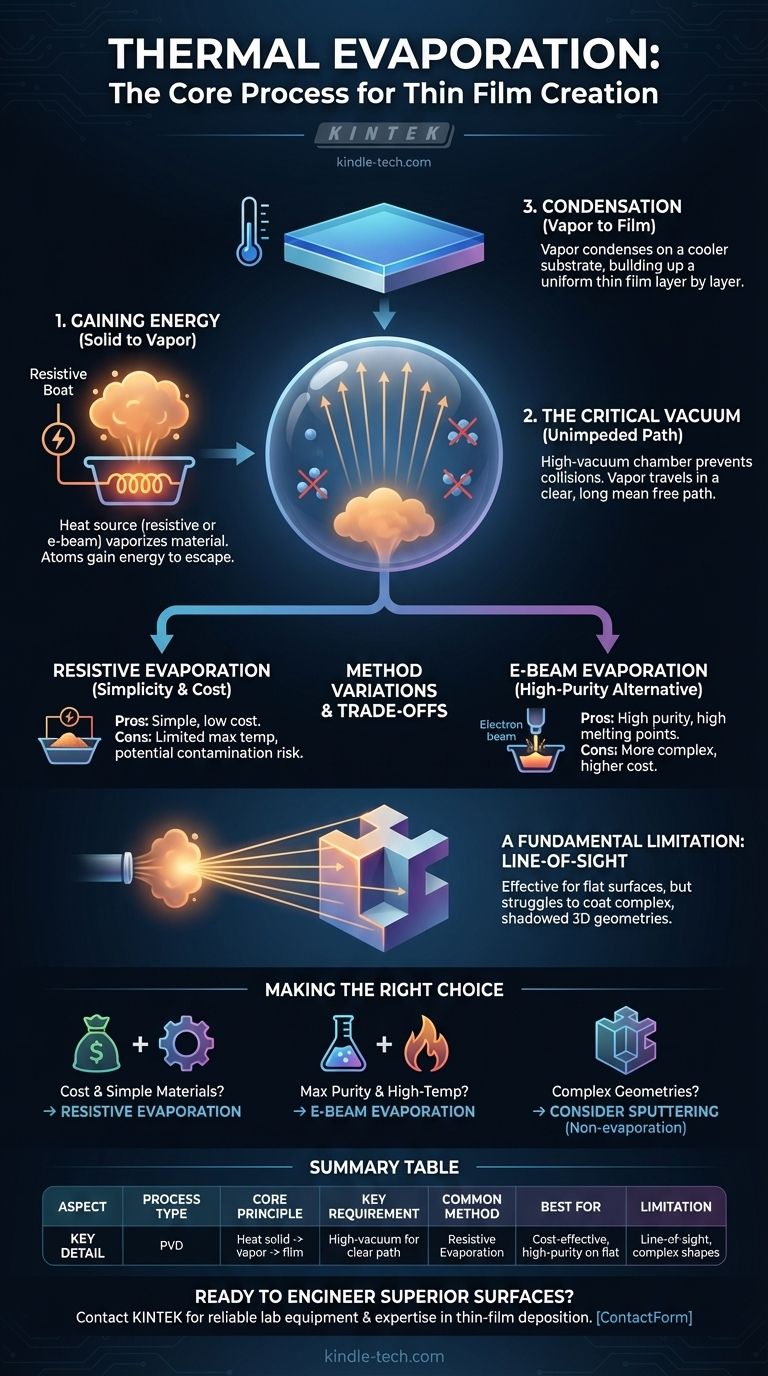

По сути, термическое испарение — это метод физического осаждения из паровой фазы (PVD), который использует интенсивный нагрев для превращения твердого материала в газ внутри вакуума. Этот пар затем перемещается и конденсируется на более холодной поверхности, называемой подложкой, образуя чрезвычайно тонкую и однородную пленку. Это один из самых фундаментальных методов создания высокоэффективных покрытий в наномасштабе.

Основная задача во многих передовых технологиях — нанесение идеально однородного, ультратонкого слоя одного материала на другой. Термическое испарение решает эту проблему, используя тепло для «кипячения» исходного материала в вакууме, что позволяет его атомам беспрепятственно перемещаться и снова затвердевать в виде чистой пленки на целевой поверхности.

Основной принцип: от твердого тела к пару, затем к пленке

Весь процесс управляется простой последовательностью изменений физического состояния, точно контролируемых в специальной среде.

Получение энергии для выхода

В основе своей испарение происходит, когда атомы материала приобретают достаточно тепловой энергии, чтобы преодолеть силы, связывающие их вместе в твердом или жидком состоянии. При термическом испарении эта энергия намеренно подается источником тепла.

По мере нагревания исходного материала его давление пара увеличивается до тех пор, пока он не начнет сублимировать или испаряться, высвобождая облако отдельных атомов или молекул.

Критическая роль вакуума

Этот процесс должен происходить в камере высокого вакуума. Вакуум — это не тривиальная деталь; он необходим для успеха.

Удаляя большую часть воздуха и других молекул газа, вакуум создает чистый путь для перемещения испаренного материала. Этот длинный «средний свободный пробег» предотвращает столкновение атомов покрытия с частицами воздуха, которые в противном случае рассеяли бы их и внесли бы примеси в конечную пленку.

Конденсация на подложке

Испаренные атомы движутся по прямому пути прямой видимости от источника к более холодной подложке, расположенной над или рядом с ним. При контакте с более холодной поверхностью атомы быстро теряют энергию и конденсируются обратно в твердое состояние.

Эта контролируемая конденсация накапливается слой за слоем, образуя тонкую, твердую и высокочистую пленку на поверхности подложки.

Анатомия системы резистивного испарения

Наиболее распространенной формой термического испарения является резистивное термическое испарение. Оно названо так из-за способа генерации тепла посредством электрического сопротивления.

Источник тепла: резистивная лодочка

Нагревательный элемент обычно представляет собой небольшую емкость, изготовленную из тугоплавкого металла, такого как вольфрам, часто имеющую форму «лодочки» с углублением или корзины-спирали. Материал, который необходимо испарить, помещается внутрь этой лодочки.

Через лодочку пропускается сильный электрический ток. Из-за своего электрического сопротивления лодочка быстро нагревается — часто до тысяч градусов — передавая эту тепловую энергию непосредственно исходному материалу.

Исходный материал: основа покрытия

Это твердое вещество — часто в форме гранул или проволоки, — которое вы намерены нанести в виде тонкой пленки. Выбор материала полностью зависит от желаемых свойств конечного покрытия, таких как электропроводность, оптическая отражательная способность или твердость.

Подложка: цель осаждения

Подложка — это объект или материал, который покрывается. Это может быть кремниевая пластина для микросхемы, стеклянная линза для антибликового покрытия или медицинский имплантат. Она стратегически размещается так, чтобы перехватывать поток пара от источника.

Понимание компромиссов и вариаций

Хотя резистивное термическое испарение эффективно, это не единственный метод, и оно имеет определенные ограничения. Понимание этих ограничений является ключом к принятию правильного технологического решения.

Резистивное испарение: простота и стоимость

Основное преимущество резистивного испарения заключается в его простоте и относительно низкой стоимости. Оборудование менее сложное, чем в других методах PVD, что делает его доступным для широкого спектра исследовательских и производственных применений.

Однако его главный недостаток заключается в том, что оно не подходит для материалов с очень высокими температурами испарения. Существует также небольшой риск того, что сам материал лодочки немного испарится и загрязнит пленку.

Электронно-лучевое испарение: альтернатива высокой чистоты

Для более сложных применений используется электронно-лучевое (e-beam) испарение. В этом процессе мощный пучок электронов направляется на исходный материал, создавая интенсивный локализованный нагрев.

Этот метод позволяет испарять материалы с чрезвычайно высокими температурами плавления и производит пленки исключительной чистоты, поскольку источник тепла (электронный луч) не имеет физического контакта с материалом.

Ограничение прямой видимости

Фундаментальное ограничение всех методов термического испарения заключается в том, что это процессы, требующие прямой видимости. Пар движется по прямой линии от источника к подложке.

Это означает, что он отлично подходит для нанесения покрытий на плоские поверхности, но испытывает трудности с равномерным покрытием сложных трехмерных форм с поднутрениями или скрытыми поверхностями.

Выбор правильного варианта для вашей цели

Выбор правильной технологии нанесения зависит от ваших конкретных целей в отношении чистоты, выбора материала и геометрии компонента.

- Если ваш основной акцент делается на экономичном нанесении покрытий для более простых материалов: Стандартное резистивное термическое испарение является наиболее прямым и экономичным выбором.

- Если ваш основной акцент делается на достижении максимальной чистоты или нанесении покрытий на высокотемпературные материалы: Электронно-лучевое испарение обеспечивает превосходную производительность и чистоту.

- Если ваш основной акцент делается на равномерном покрытии сложных 3D-геометрий: Вам следует изучить методы, не связанные с испарением, такие как распыление, которые не имеют таких же ограничений прямой видимости.

Понимая эти основные принципы, вы можете целенаправленно конструировать поверхности материалов и создавать компоненты с точно заданными свойствами.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Нагрев твердого исходного материала для создания пара, который конденсируется на подложке |

| Ключевое требование | Среда высокого вакуума для обеспечения чистого, беспрепятственного пути |

| Распространенный метод | Резистивное испарение (с использованием нагретой металлической лодочки) |

| Лучше всего подходит для | Экономичные покрытия высокой чистоты на плоских поверхностях |

| Ограничение | Процесс прямой видимости; с трудом справляется со сложными 3D-формами |

Готовы создавать превосходные поверхности?

Выбор правильной технологии нанесения критически важен для успеха вашего проекта. Независимо от того, нужна ли вам экономичность резистивного испарения или возможности высокой чистоты электронно-лучевых систем, KINTEK обладает опытом и оборудованием для удовлетворения конкретных потребностей вашей лаборатории.

Мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов для нанесения тонких пленок, помогая вам создавать компоненты с точно заданными свойствами.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для термического испарения для вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов