По своей сути, экструзия со шнеком — это непрерывный производственный процесс, в котором вращающийся шнек внутри нагретого цилиндра преобразует сырье в виде пластиковых гранул в непрерывный формованный продукт. Шнек плавит, смешивает и сжимает материал, проталкивая его через специально разработанное отверстие, называемое фильерой, для создания профиля с постоянным поперечным сечением, такого как труба, шланг или оконный профиль.

Экструзия со шнеком — это не просто проталкивание материала; это точно контролируемый термический и механический процесс, который плавит, транспортирует и формирует исходные полимеры в непрерывный профиль. Конструкция шнека и скорость вращения являются основными регуляторами как качества, так и скорости производства.

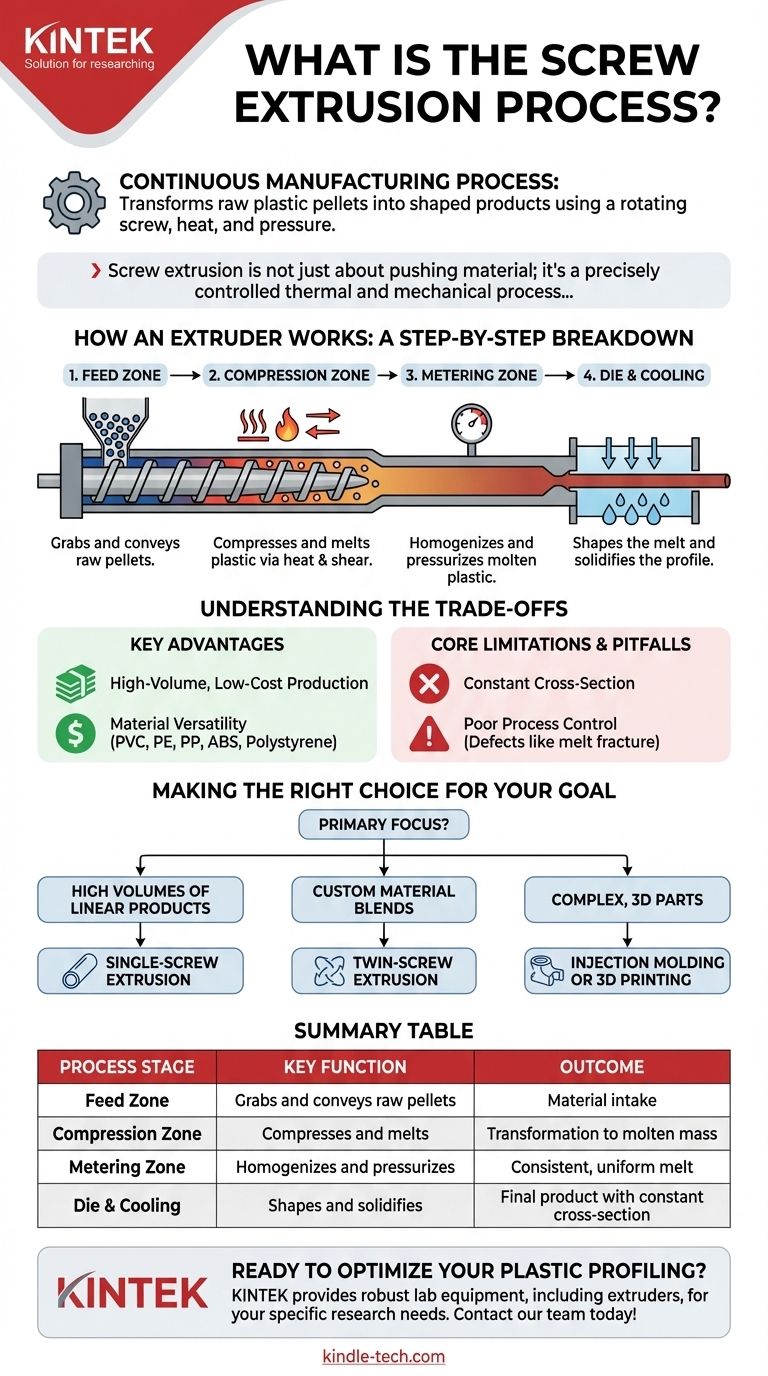

Как работает экструдер: пошаговое описание

Чтобы по-настоящему понять этот процесс, вы должны рассматривать экструдер как систему с четко выраженными функциональными зонами, каждая из которых имеет свое конкретное назначение. Путь от сырой гранулы до готового профиля происходит поэтапно вдоль шнека и цилиндра.

Зона подачи

Это точка входа. Сырье для пластика, обычно в виде гранул или порошка, подается самотеком из бункера в цилиндр. Канавки шнека в этой секции глубокие, предназначенные просто для захвата материала и его перемещения вперед в машину.

Зона сжатия (или перехода)

Здесь начинается трансформация. Глубина канавки шнека постепенно уменьшается, сжимая пластиковые гранулы. Это сжатие, в сочетании с теплом от внешних нагревателей цилиндра и огромным трением сдвига от вращающегося шнека, заставляет пластик плавиться и уплотняться.

Дозирующая зона

В последней секции шнека глубина канавки неглубокая и постоянная. Основная цель здесь — гомогенизировать расплавленный пластик, обеспечивая постоянную температуру и удаляя любые оставшиеся твердые частицы. Эта зона создает конечное, стабильное давление, необходимое для проталкивания расплава через фильеру с равномерной скоростью.

Фильера и охлаждение

Полностью расплавленный, находящийся под давлением пластик выходит из шнека и проталкивается через фильеру. Фильера — это точно обработанный инструмент, который придает материалу окончательную форму. После выхода из фильеры непрерывный профиль немедленно охлаждается, обычно в водяной ванне или с помощью воздушных струй, чтобы затвердеть и зафиксировать его форму.

Понимание компромиссов

Как и любой производственный процесс, экструзия со шнеком имеет свои отличительные возможности и ограничения, которые делают ее идеальной для одних применений и непригодной для других.

Ключевое преимущество: крупносерийное, недорогое производство

Для создания изделий с постоянным поперечным сечением экструзия является одним из самых эффективных и экономичных доступных методов. Ее непрерывный характер делает ее идеальной для производства тысяч футов труб, шлангов или уплотнителей с минимальными трудозатратами.

Ключевое преимущество: универсальность материалов

Процесс работает с огромным спектром термопластичных материалов, включая ПВХ, полиэтилен (ПЭ), полипропилен (ПП), АБС и полистирол. Это позволяет получать широкий спектр характеристик продукта, от жестких труб до гибких уплотнений.

Основное ограничение: постоянное поперечное сечение

Фундаментальное ограничение экструзии заключается в том, что она может производить только детали с однородным профилем по всей длине. Она не может создавать отдельные, сложные детали с изменяющейся геометрией, что является областью таких процессов, как литье под давлением.

Распространенная ошибка: плохой контроль процесса

Качество экструдированного продукта очень чувствительно к переменным процесса. Неправильный температурный режим, непостоянная скорость вращения шнека или изменения в сырье могут привести к дефектам, таким как шероховатость поверхности («разрушение расплава»), неточности размеров или внутренние пустоты.

Выбор правильного варианта для вашей цели

Выбор правильного производственного процесса полностью зависит от вашей конечной цели. Используйте эти рекомендации, чтобы определить, подходит ли вам экструзия со шнеком.

- Если ваш основной фокус — производство больших объемов линейных изделий: Для таких изделий, как трубы, настилы, изоляция проводов или оконные рамы, одношнековая экструзия является наиболее эффективным и экономичным выбором.

- Если ваш основной фокус — создание индивидуальных смесей материалов: Для применений, требующих смешивания добавок, наполнителей или красителей в базовый полимер, необходим более сложный двухшнековый экструдер.

- Если ваш основной фокус — создание сложных трехмерных деталей: Экструзия — неправильный процесс; вам следует изучить дискретные методы производства, такие как литье под давлением или 3D-печать.

Понимание основ процесса экструзии превращает его из простой машины в мощный инструмент для преобразования материалов.

Сводная таблица:

| Этап процесса | Ключевая функция | Результат |

|---|---|---|

| Зона подачи | Захватывает и транспортирует сырьевые гранулы в цилиндр. | Прием материала и начальное движение вперед. |

| Зона сжатия | Сжимает и плавит пластик за счет тепла и сдвига. | Превращение твердых гранул в расплавленную массу. |

| Дозирующая зона | Гомогенизирует и создает давление в расплавленном пластике. | Постоянный, однородный расплав, готовый к формованию. |

| Фильера и охлаждение | Формирует расплав и затвердевает профиль. | Готовый продукт с постоянным поперечным сечением. |

Готовы оптимизировать профилирование пластмасс или компаундирование материалов? Правильное оборудование имеет решающее значение для достижения высококачественных и стабильных результатов. В KINTEK мы специализируемся на предоставлении надежного и долговечного лабораторного оборудования, включая экструдеры, для удовлетворения ваших конкретных потребностей в исследованиях и разработках. Независимо от того, работаете ли вы со стандартными термопластами или разрабатываете новые индивидуальные смеси, наши эксперты помогут вам выбрать идеальное решение. Свяжитесь с нашей командой сегодня, чтобы обсудить, как KINTEK может поддержать цели вашей лаборатории в области экструзии и переработки материалов!

Визуальное руководство

Связанные товары

- Двухшнековый экструдер для гранулирования пластика

- Машина для испытания фильтров FPV на дисперсионные свойства полимеров и пигментов

- Лабораторные сита и просеивающие машины

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Для чего используется лабораторный смеситель? Выберите правильный инструмент для жидкостей или твердых веществ

- Какова разница между смесителем Бэнбери и внутренним смесителем? Понимание конструкции ротора для лучшего смешивания

- Каков процесс многослойного совместного экструзии? Разработка высокоэффективных композитных материалов

- Каковы преимущества двухвалкового стана? Экономичная долговечность для сильного обжатия

- Какие существуют типы порошковых смесителей? Выберите подходящий смеситель для ваших материалов

- Для чего используются листы из натурального каучука? Откройте для себя долговечность, эластичность и гашение вибраций

- Каковы преимущества шнековых экструдеров? Обеспечение эффективной непрерывной переработки полимеров

- Каков производственный процесс формования резины? Литьевое, компрессионное или трансферное формование?