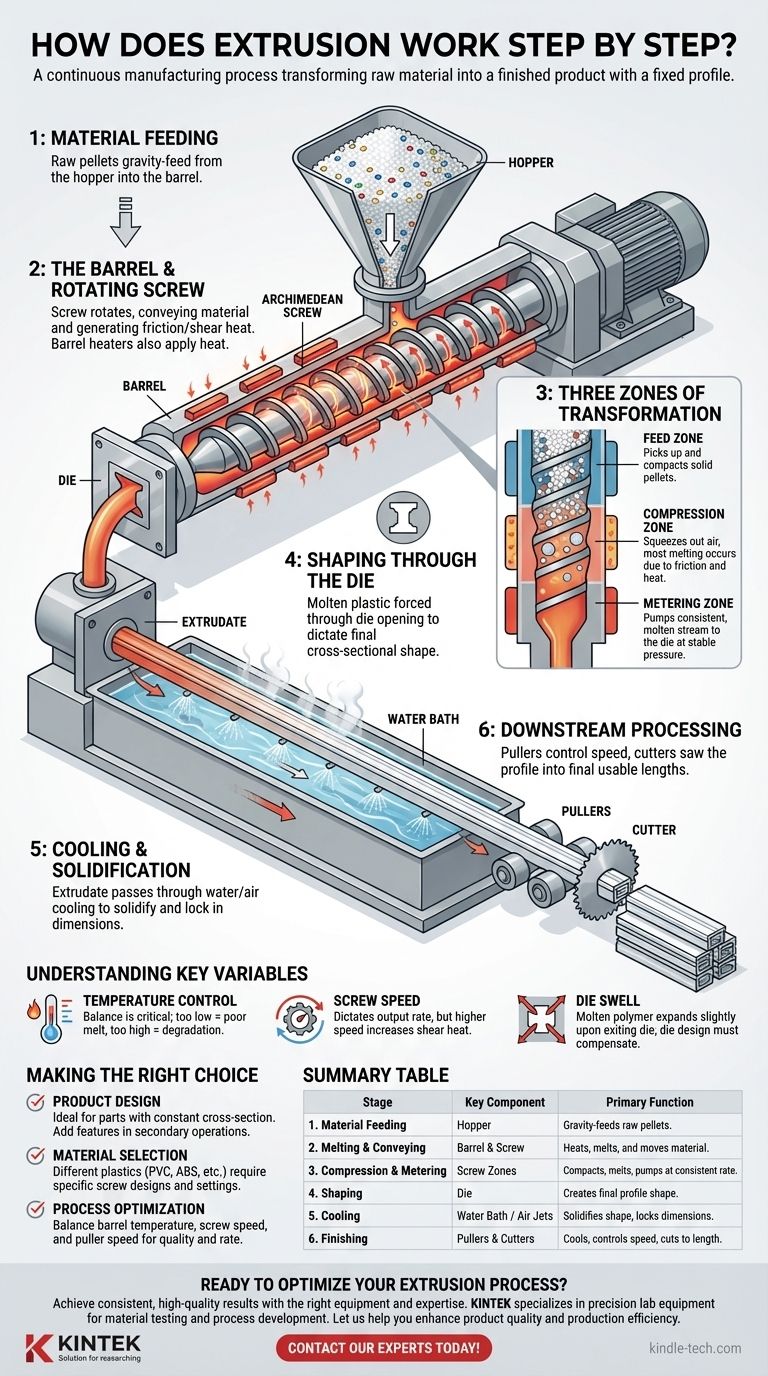

По своей сути, экструзия — это непрерывный производственный процесс, который преобразует сырье, обычно пластиковые гранулы или крупинки, в готовый продукт с фиксированным поперечным сечением. Процесс включает подачу сырья в нагретый цилиндр (корпус), где вращающийся шнек плавит и сжимает его, а затем продавливает расплавленный материал через формовочный инструмент, известный как фильера (головка).

Основной принцип экструзии заключается в преобразовании твердого сырья в непрерывный расплавленный поток, который затем формуется и затвердевает. Весь процесс представляет собой тщательно контролируемый баланс тепла, давления и движения для создания однородного готового профиля.

Анатомия экструдера: Пошаговое описание

Чтобы по-настоящему понять, как работает экструзия, необходимо рассмотреть механические этапы, которые превращают простые гранулы в точно сформированный конечный продукт.

Этап 1: Подача материала

Процесс начинается с бункера (загрузочной воронки), большого контейнера в форме воронки, установленного на одном конце экструдера.

Сырье, такое как пластиковые гранулы или порошки, загружается в бункер. Оттуда материал под действием силы тяжести подается через отверстие внизу (горловину подачи) в корпус экструдера.

Этап 2: Корпус и вращающийся шнек

Это сердце экструдера, где происходит основная трансформация. Материал поступает в длинный, нагретый цилиндр, известный как корпус (или цилиндр).

Внутри корпуса находится большой вращающийся шнек Архимеда. Этот шнек является критически важным компонентом, который выполняет две задачи одновременно: он перемещает материал вперед вдоль корпуса и генерирует интенсивное тепло за счет трения (сдвига).

Этап 3: Три зоны трансформации

Путешествие вдоль корпуса и шнека не является однородным. Оно разделено на три отдельные зоны, каждая из которых имеет свою специфическую цель.

- Зона подачи: В этом первом разделе канавки шнека глубокие. Его основная роль — просто захватывать твердые гранулы из горловины подачи и перемещать их вперед, слегка уплотняя.

- Зона сжатия: Здесь глубина канавки шнека постепенно уменьшается. Это физически сжимает материал, вытесняя захваченный воздух и прижимая его к нагретой стенке корпуса. Здесь происходит большая часть плавления, вызванного как нагревателями корпуса, так и интенсивным тепловым сдвигом от вращения шнека.

- Зона дозирования: В этом последнем разделе канавка шнека очень неглубокая. Материал здесь должен быть полностью расплавлен и гомогенизирован. Цель этой зоны — действовать как насос, обеспечивая постоянную, без пульсаций подачу расплавленного пластика к фильере при стабильном давлении.

Этап 4: Формование через фильеру

В конце корпуса расплавленный пластик продавливается через специальный инструмент, называемый фильерой (или головкой).

Фильера представляет собой закаленную стальную пластину с точно обработанным отверстием. Это отверстие определяет окончательную форму поперечного сечения изделия, будь то простая труба, сложный профиль оконной рамы или плоский лист.

Этап 5: Охлаждение и затвердевание

Процесс не заканчивается, когда материал выходит из фильеры. Горячая, податливая форма, теперь называемая экструдат, должна быть охлаждена, чтобы затвердеть и зафиксировать свои размеры.

Обычно это достигается путем протягивания экструдата через ванну с водой, опрыскивания его холодной водой или пропускания через струи охлаждающего воздуха. Скорость охлаждения критически важна для контроля конечных свойств материала.

Этап 6: Последующая обработка

После охлаждения и затвердевания непрерывный профиль переходит к финальному этапу.

Используется такое оборудование, как тянущие устройства (которые контролируют скорость линии) и резаки или пилы, для разрезания профиля на его конечную, пригодную к использованию длину.

Понимание компромиссов и ключевых переменных

Качество экструдированного изделия зависит от тонкого баланса нескольких факторов. Непонимание этих факторов может привести к дефектам и неэффективности.

Критическая роль температуры

Контроль температуры имеет первостепенное значение. Корпус обычно оснащен несколькими независимыми зонами нагрева и охлаждения.

Если температура слишком низкая, пластик не расплавится полностью, что приведет к плохому качеству поверхности и внутренним напряжениям. Если она слишком высокая, материал может деградировать, теряя свои структурные свойства.

Влияние скорости вращения шнека

Скорость вращения шнека определяет производительность. Однако более высокая скорость шнека также генерирует больше тепла за счет трения (сдвига).

Инженеры должны сбалансировать желаемую скорость производства с риском перегрева и деградации материала.

Проблема раздува фильеры

Поскольку расплавленный полимер выходит из-под давления фильеры, он имеет тенденцию немного расширяться. Это явление известно как раздув фильеры (die swell).

Конструкторы фильер должны предвидеть этот эффект и изготавливать отверстие фильеры немного меньше, чем желаемые конечные размеры, чтобы компенсировать это расширение.

Принятие правильного решения для вашей цели

Понимание этапов экструзии позволяет принимать более обоснованные решения, независимо от того, разрабатываете ли вы деталь или управляете производственной линией.

- Если ваш основной фокус — проектирование изделия: Помните, что процесс идеален для деталей с постоянным поперечным сечением. Элементы, такие как отверстия или выступы, перпендикулярные направлению экструзии, должны добавляться на вторичной операции.

- Если ваш основной фокус — выбор материала: Знайте, что различные пластмассы (например, ПВХ, АБС, поликарбонат) имеют уникальные температуры плавления и характеристики текучести, которые требуют определенной конструкции шнека и настроек процесса.

- Если ваш основной фокус — оптимизация процесса: Сосредоточьтесь на взаимодействии между температурой корпуса, скоростью шнека и скоростью тянущего устройства, поскольку эта триада определяет как скорость производства, так и конечное качество детали.

Освоив эти фундаментальные этапы, вы сможете эффективно использовать возможности экструзии для создания стабильных, высококачественных продуктов.

Сводная таблица:

| Этап | Ключевой компонент | Основная функция |

|---|---|---|

| 1. Подача материала | Бункер | Подача сырьевых пластиковых гранул в экструдер под действием силы тяжести. |

| 2. Плавление и транспортировка | Корпус и вращающийся шнек | Нагревает и плавит пластик, перемещая его вперед. |

| 3. Сжатие и дозирование | Зоны шнека (Подача, Сжатие, Дозирование) | Уплотняет, плавит и перекачивает пластик с постоянной скоростью. |

| 4. Формование | Фильера | Продавливает расплавленный пластик через отверстие для создания конечного профиля. |

| 5. Охлаждение | Водяная баня / Воздушные струи | Затвердевает экструдированную форму для фиксации размеров. |

| 6. Финишная обработка | Тянущие устройства и резаки | Охлаждает непрерывный профиль и разрезает его на нужную длину. |

Готовы оптимизировать свой процесс экструзии?

Понимание механики — это первый шаг; достижение стабильных, высококачественных результатов требует правильного оборудования и опыта. KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для тестирования материалов и разработки процессов, помогая командам R&D и производственным предприятиям, таким как ваше, проверять материалы и совершенствовать параметры экструзии.

Позвольте нам помочь вам повысить качество продукции и эффективность производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в применении!

Визуальное руководство

Связанные товары

- Двухшнековый экструдер для гранулирования пластика

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

- Автоматический лабораторный пресс-вулканизатор

- Автоматический вакуумный термопресс с сенсорным экраном

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

Люди также спрашивают

- Каковы два распространенных типа процессов литья под давлением? Объяснение: термопласты против реактопластов

- Что такое многослойная пленка? Руководство по передовому управлению светом и теплом

- Какие наполнители используются для резиновых смесей? Выбор правильного наполнителя: производительность против стоимости

- Каковы недостатки экструзии с раздувом пленки? Преодоление ограничений точности и скорости

- Для чего используется вулканизация? Раскройте прочность и долговечность каучука

- Что такое каландровая машина? Преобразование поверхностей материалов с высокой точностью

- В чем разница между экструзионным нанесением покрытия и экструзионным ламинированием? Руководство по улучшению материалов

- Что такое пиролиз натурального каучука? Устойчивое решение для утилизации шин и резиновых отходов