Коротко говоря, основная роль катализатора в химическом осаждении из газовой фазы (CVD) заключается в снижении температуры реакции и точном контроле роста специфических материальных структур. Предоставляя энергетически выгодное место для разложения молекул-прекурсоров, катализатор позволяет синтезировать передовые материалы, такие как углеродные нанотрубки и нанопроволоки, что невозможно при традиционном CVD.

Катализатор превращает CVD из простой техники поверхностного покрытия в сложный процесс синтеза материалов. Он определяет, где начинается рост, как он протекает, и часто определяет конечную структуру самого осажденного материала.

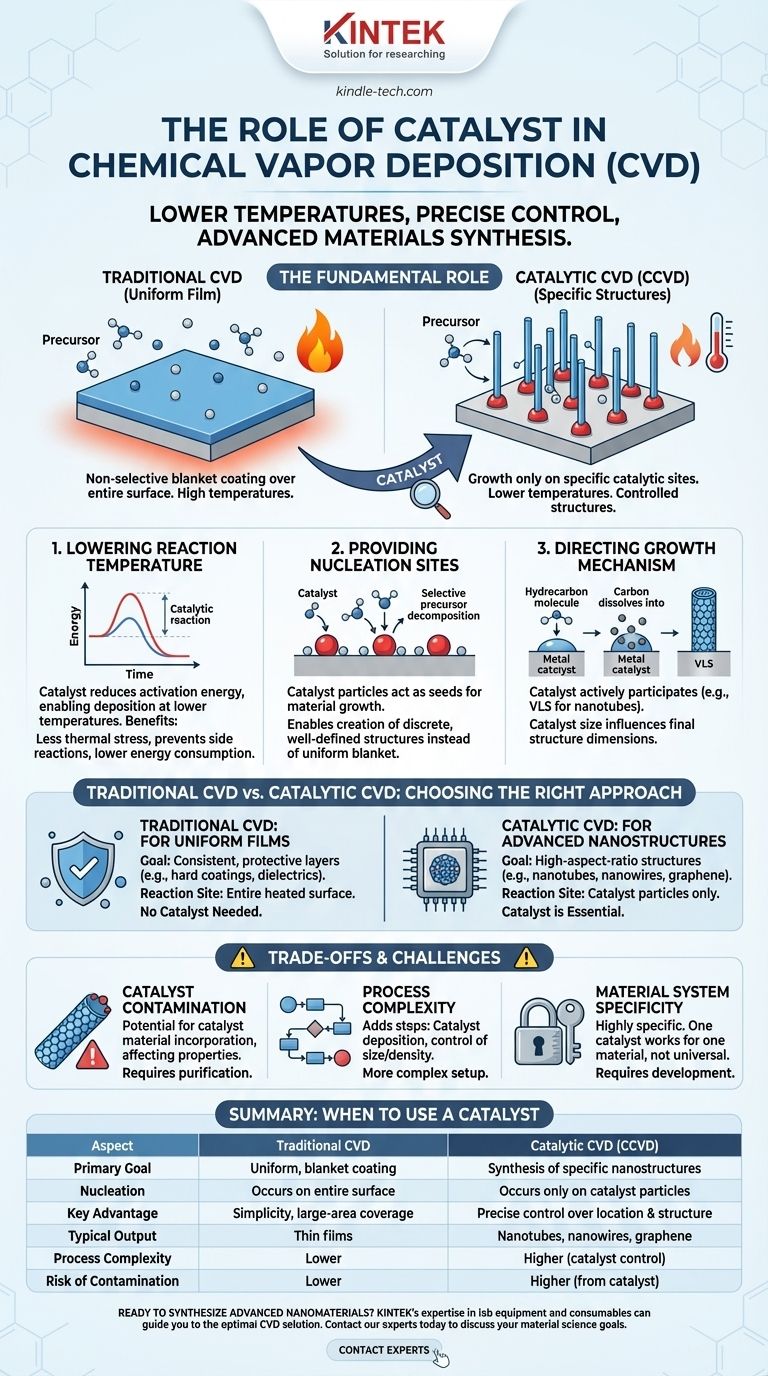

Фундаментальная роль катализатора в CVD

В то время как стандартный CVD создает однородные пленки по всей поверхности, каталитический CVD (CCVD) использует катализатор для достижения высокоспецифичных результатов. Это достигается с помощью нескольких ключевых механизмов.

Снижение температуры реакции

Катализатор значительно снижает энергию активации, необходимую для разложения газа-прекурсора. Это означает, что осаждение может происходить при гораздо более низких температурах, чем в обычном термическом CVD.

Это критическое преимущество, поскольку более низкие температуры уменьшают термическое напряжение на подложке, предотвращают нежелательные побочные реакции и значительно снижают энергопотребление.

Предоставление мест нуклеации и роста

В каталитическом CVD частицы катализатора (часто металлические наночастицы) действуют как «зародыши» для роста материала. Газ-прекурсор избирательно разлагается на поверхности этих частиц катализатора, а не на окружающей подложке.

Это обеспечивает мощный механизм контроля. Вместо однородного сплошного покрытия материал растет только из этих специфических каталитических центров, что позволяет создавать дискретные, четко определенные структуры.

Направление механизма роста

Катализатор — это не просто пассивное место; он активно участвует в процессе роста. Классическим примером является рост углеродных нанотрубок.

Углеводородный прекурсор (например, ацетилен) разлагается на металлической наночастице (например, железе). Атомы углерода растворяются в металлической частице до тех пор, пока она не станет перенасыщенной. Затем углерод выпадает из частицы, образуя цилиндрическую стенку нанотрубки. Размер частицы катализатора напрямую влияет на диаметр получающейся нанотрубки.

Традиционный CVD против каталитического CVD

Понимание того, когда использовать катализатор, требует различения целей равномерного покрытия и контролируемого синтеза.

Традиционный CVD: для однородных пленок

Когда целью является нанесение последовательного, однородного слоя на весь компонент — например, твердого защитного покрытия или диэлектрической пленки — используется традиционный CVD.

В этом случае вся нагретая поверхность подложки действует как место реакции. Специфический катализатор не требуется, потому что цель — неселективное, сплошное осаждение.

Каталитический CVD: для передовых наноструктур

Когда целью является синтез специфических структур с высоким соотношением сторон, таких как нанопроволоки, нанотрубки или высококачественные графеновые листы, катализатор необходим.

Здесь способность катализатора контролировать место нуклеации и направление роста является ключом к формированию этих сложных структур, создаваемых «снизу вверх».

Понимание компромиссов и проблем

Хотя использование катализатора является мощным инструментом, оно вносит сложности и потенциальные недостатки, которыми необходимо управлять.

Загрязнение катализатором

Наиболее существенным недостатком является потенциальное включение материала катализатора в конечный продукт в качестве примеси.

Например, остаточный металлический катализатор у основания или на конце углеродной нанотрубки может негативно повлиять на ее электронные или механические свойства. Это часто требует дополнительных этапов постобработки для очистки материала.

Сложность процесса

Введение катализатора добавляет этапы и переменные в процесс CVD. Материал катализатора должен быть сначала нанесен на подложку (например, путем распыления или испарения), а его размер, плотность и распределение должны тщательно контролироваться.

Это добавляет уровень сложности по сравнению с более простой настройкой традиционного CVD.

Специфичность материальной системы

Катализ в CVD — это высокоспецифичный химический процесс. Конкретная комбинация катализатор-прекурсор обычно оптимизирована для выращивания только одного типа материала.

Катализатор, который работает для выращивания кремниевых нанопроволок, не будет работать для выращивания углеродных нанотрубок. Отсутствие универсальности означает, что для каждой новой материальной системы требуется значительная разработка процесса.

Правильный выбор для вашей цели

Решение об использовании катализатора полностью определяется материалом, который вы намереваетесь создать.

- Если ваша основная цель — однородная защитная пленка на большой площади: Традиционный термический или плазменно-усиленный CVD является подходящим выбором, так как катализатор не нужен и только добавляет сложности.

- Если ваша основная цель — синтез специфических наноструктур, таких как нанотрубки или нанопроволоки: Каталитический CVD — это не просто вариант, а фундаментальное требование для контроля местоположения, размера и механизма роста.

В конечном итоге, понимание роли катализатора позволяет вам выбрать правильную стратегию осаждения для достижения вашей конкретной цели в материаловедении.

Сводная таблица:

| Аспект | Традиционный CVD | Каталитический CVD (CCVD) |

|---|---|---|

| Основная цель | Однородное, сплошное покрытие | Синтез специфических наноструктур |

| Нуклеация | Происходит по всей поверхности подложки | Происходит только на частицах катализатора |

| Ключевое преимущество | Простота, покрытие больших площадей | Точный контроль над местоположением и структурой роста |

| Типичный результат | Тонкие пленки | Нанотрубки, нанопроволоки, графен |

| Сложность процесса | Ниже | Выше (требует осаждения и контроля катализатора) |

| Риск загрязнения | Ниже | Выше (от материала катализатора) |

Готовы синтезировать передовые наноматериалы?

Выбор правильного процесса CVD имеет решающее значение для ваших исследований и разработок. Независимо от того, нужно ли вам создавать однородные защитные покрытия или синтезировать сложные наноструктуры, такие как углеродные нанотрубки, опыт KINTEK в лабораторном оборудовании и расходных материалах поможет вам найти оптимальное решение.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные цели в материаловедении и узнать, как наши специализированные системы CVD и поддержка могут ускорить ваши инновации.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов