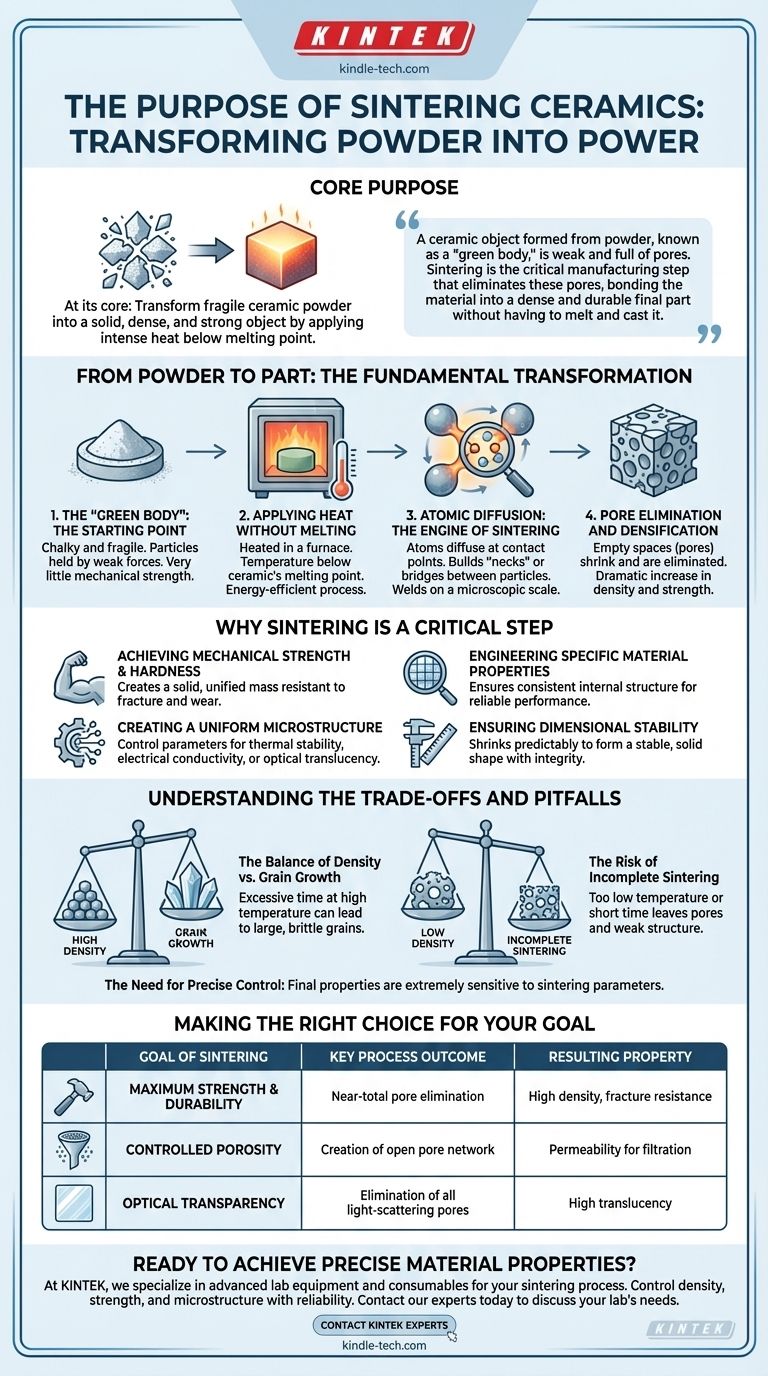

По своей сути цель спекания состоит в том, чтобы превратить хрупкий, спрессованный керамический порошок в твердый, плотный и прочный объект. Это достигается путем приложения интенсивного тепла, достаточно высокого для сплавления частиц порошка, но, что крайне важно, ниже температуры плавления материала. Именно этот единый процесс придает керамическому компоненту его конечную механическую прочность и заданные свойства.

Керамический объект, сформированный из порошка, известный как «зеленое тело», слаб и полон пор. Спекание — это критически важный производственный этап, который устраняет эти поры, сплавляя материал в плотную и долговечную конечную деталь без необходимости его плавления и литья.

От порошка к детали: фундаментальная трансформация

Спекание — это не просто нагрев; это контролируемый процесс на атомном уровне. Понимание этой трансформации раскрывает, почему оно так важно для создания высокоэффективной керамики.

«Зеленое тело»: отправная точка

Процесс начинается с керамического порошка, который спрессовывается в желаемую форму. Этот первоначальный объект, называемый зеленым телом, меловой и хрупкий. Он сохраняет свою форму, но обладает очень низкой механической прочностью, поскольку отдельные частицы удерживаются вместе только слабыми физическими силами.

Приложение тепла без плавления

Зеленое тело помещают в печь и нагревают до определенной высокой температуры. Эта температура тщательно выбирается так, чтобы она была ниже температуры плавления керамики. Это ключевое преимущество, делающее процесс более энергоэффективным и подходящим для материалов с высокой температурой плавления, таких как керамика.

Атомная диффузия: двигатель спекания

При этой повышенной температуре атомы в точках контакта между частицами порошка становятся высокоактивными. Они начинают диффундировать, или перемещаться, через границы соседних частиц. Это атомное движение фактически создает «шейки» или мостики между частицами, сваривая их вместе в микроскопическом масштабе.

Устранение пор и уплотнение

По мере сплавления частиц пустые пространства, или поры, между ними постепенно сжимаются и устраняются. Этот процесс, известный как уплотнение, является основной целью большинства операций спекания. Удаление пористости напрямую отвечает за резкое увеличение плотности и прочности материала.

Почему спекание является критическим этапом в керамике

Изменения, происходящие во время спекания, раскрывают уникальные и ценные свойства керамических материалов. Без него у вас просто кирпич из спрессованного порошка.

Достижение механической прочности и твердости

Сплавляя частицы и удаляя поры, спекание создает твердую, единую массу. Эта плотная структура гораздо более устойчива к разрушению и износу, что приводит к высокой механической прочности и твердости, которыми славится керамика.

Проектирование специфических свойств материала

Процесс высоко контролируем. Тщательно управляя такими параметрами, как температура, время и атмосфера, инженеры могут точно настраивать конечные свойства. Это включает оптимизацию для термической стабильности, электрической проводимости (или изоляции) и даже оптической полупрозрачности.

Создание однородной микроструктуры

Успешное спекание приводит к получению однородной внутренней структуры, или микроструктуры, по всему керамическому изделию. Эта однородность критически важна для обеспечения надежной и предсказуемой работы, особенно в сложных применениях, таких как режущие инструменты или электрические изоляторы.

Обеспечение стабильности размеров

По мере уплотнения материала он предсказуемо сжимается, образуя стабильную твердую форму. Эта окончательная спеченная деталь сохранит свои размеры и целостность в условиях эксплуатации.

Понимание компромиссов и подводных камней

Хотя спекание является мощным инструментом, оно представляет собой тонкий баланс. Контроль процесса является ключом к предотвращению дефектов и достижению желаемого результата.

Баланс между плотностью и ростом зерна

Основная цель обычно состоит в увеличении плотности за счет удаления пор. Однако, если материал выдерживается при высокой температуре слишком долго, отдельные кристаллические зерна могут начать чрезмерно расти. Это иногда может сделать материал более хрупким, поэтому инженеры должны сбалансировать достижение высокой плотности с контролем роста зерна.

Риск неполного спекания

Если температура слишком низкая или время слишком короткое, частицы не сплавятся полностью. Получившаяся деталь останется пористой, слабой и не будет соответствовать заявленным характеристикам.

Необходимость точного контроля

Конечные свойства керамики чрезвычайно чувствительны к параметрам спекания. Небольшие изменения в цикле нагрева могут привести к существенным различиям в плотности, прочности и других характеристиках, что делает контроль процесса первостепенным для качества.

Выбор правильного варианта для вашей цели

Конкретная цель спекания может быть точно настроена в зависимости от предполагаемого применения конечного керамического компонента.

- Если ваш основной фокус — максимальная прочность и долговечность: Ваша цель — достичь максимально возможной плотности путем устранения почти всех пор, создавая прочную деталь для таких применений, как керамические подшипники или режущие инструменты.

- Если ваш основной фокус — контролируемая пористость: Вы будете использовать спекание для создания прочной, связанной структуры, в которой намеренно остается сеть открытых пор, что необходимо для таких изделий, как керамические фильтры.

- Если ваш основной фокус — оптическая прозрачность: Вы должны добиться почти полного устранения пор, поскольку даже микроскопические поры будут рассеивать свет и вызывать непрозрачность, что является критическим требованием для прозрачной брони или специальных линз.

В конечном счете, овладение процессом спекания — это овладение способностью создавать конечную форму и функцию керамического материала.

Сводная таблица:

| Цель спекания | Ключевой результат процесса | Полученное свойство |

|---|---|---|

| Максимальная прочность и долговечность | Почти полное устранение пор | Высокая плотность, устойчивость к разрушению |

| Контролируемая пористость | Создание открытой сети пор | Проницаемость для фильтрации |

| Оптическая прозрачность | Устранение всех рассеивающих свет пор | Высокая полупрозрачность |

| Электрический/Тепловой контроль | Настроенная микроструктура | Определенная проводимость или изоляция |

Готовы достичь точных свойств материала с помощью ваших керамических компонентов?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, необходимых для совершенствования вашего процесса спекания. Независимо от того, разрабатываете ли вы режущие инструменты, фильтры или прозрачную керамику, наши решения помогают вам надежно контролировать плотность, прочность и микроструктуру.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать нужды вашей лаборатории в области спекания и производства керамики.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Зачем керамике нужна спекание? Раскройте прочность и долговечность посредством высокотемпературного синтеза

- Чем микроволновое спекание отличается от обычного? Откройте для себя более быструю и эффективную обработку материалов

- Какая фаза циркония является самой прочной? Тетрагональный цирконий обеспечивает непревзойденную прочность

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Из чего состоят стоматологические керамики? Руководство по материалам для прочности и эстетики

- Какова роль подложек из поликристаллического оксида алюминия (Al2O3) при подготовке тонких пленок YSZ? Повышение целостности пленки

- Какова температура плавления SiC? Откройте для себя экстремальную термическую стабильность карбида кремния

- Какова удельная теплоемкость оксида алюминия? Она находится в диапазоне от 451 до 955 Дж/кг·К