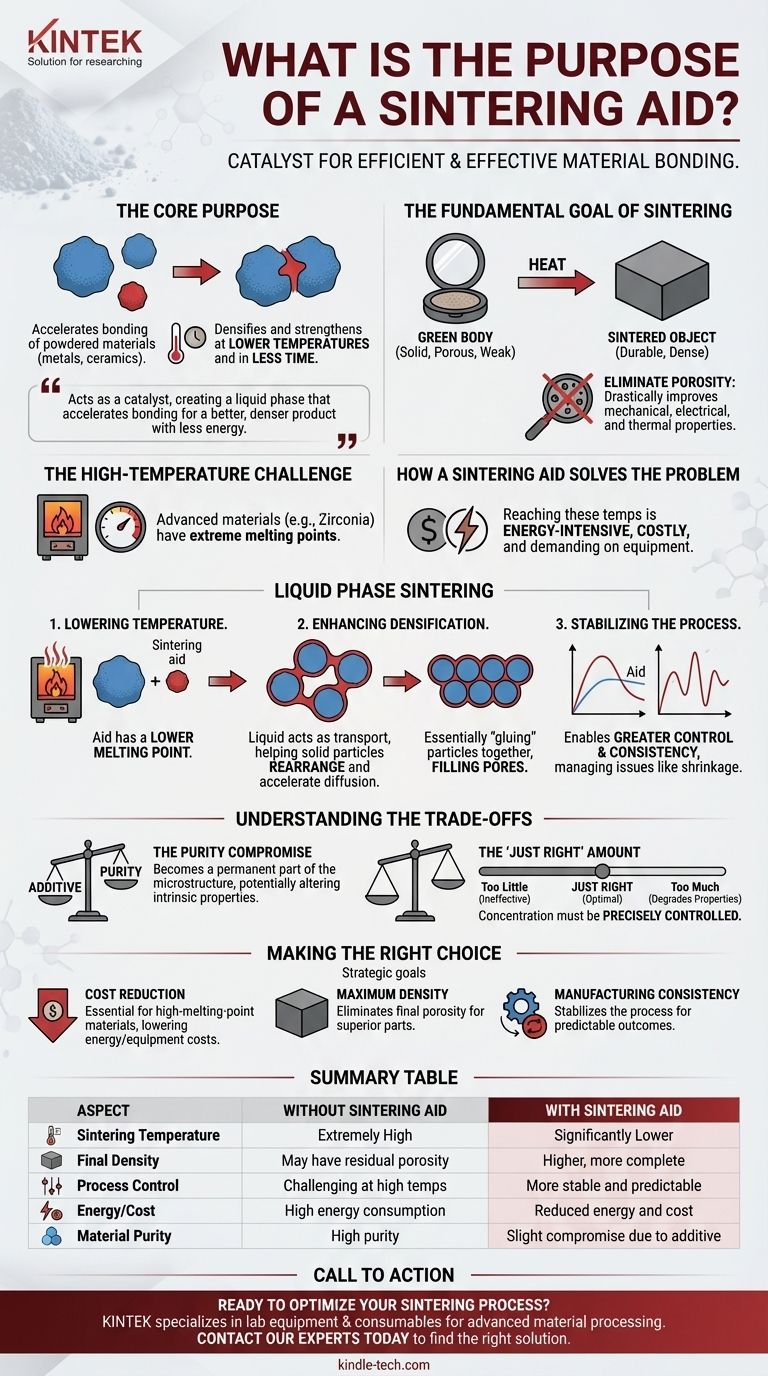

Основное назначение спекающей добавки — сделать процесс соединения порошковых материалов более эффективным и действенным. Это добавка, которая при смешивании с основным металлическим или керамическим порошком позволяет материалу уплотняться и упрочняться при более низкой температуре и часто за меньшее время, чем потребовалось бы в противном случае.

Основная проблема высокоэффективных материалов заключается в том, что для их надлежащего спекания требуются экстремальные, дорогостоящие температуры. Спекающая добавка действует как катализатор, создавая жидкую фазу, которая ускоряет связывание твердых частиц, что позволяет получить лучший, более плотный конечный продукт с меньшими затратами энергии.

Основная цель спекания

Чтобы понять, почему необходима добавка, мы должны сначала понять основной процесс, который она призвана улучшить. Спекание — это термическая обработка для уплотнения и формирования твердой массы материала из порошка.

От порошка к твердому телу

Процесс начинается со спрессованного порошка, часто называемого «сырцом», который является твердым, но пористым и механически слабым. Спекание предполагает нагрев ниже точки плавления материала для сплавления этих отдельных частиц вместе, превращая хрупкий порошковый компакт в прочный, плотный объект.

Враг: Пористость

Основная цель спекания — устранить пустые пространства, или поры, между частицами порошка. Устранение этой пористости значительно улучшает свойства материала, такие как его механическая прочность, электропроводность и тепловые характеристики.

Проблема высоких температур

Многие передовые материалы, такие как техническая керамика (например, диоксид циркония) или высокопрочные металлы, имеют исключительно высокие температуры плавления. Достижение температур, необходимых для их эффективного спекания, является энергоемким, дорогостоящим и предъявляет экстремальные требования к печному оборудованию.

Как спекающая добавка решает проблему

Спекающая добавка напрямую решает проблему высоких температур, фундаментально изменяя способ связывания частиц. Она вводит механизм, называемый жидкофазным спеканием.

Снижение температуры спекания

Большинство спекающих добавок выбираются потому, что они имеют более низкую температуру плавления, чем основной материал. По мере нагрева печи добавка плавится первой, создавая жидкость, которая покрывает твердые частицы основного материала.

Повышение плотности

Эта вновь образованная жидкость действует как транспортная среда. Она помогает твердым частицам перестраиваться в более плотно упакованную структуру и ускоряет диффузию атомов, эффективно «склеивая» частицы вместе и притягивая их ближе для заполнения пор.

Стабилизация процесса

Позволяя спекать при более низких, более управляемых температурах, добавки обеспечивают больший контроль и стабильность. Это помогает управлять общими проблемами, такими как значительная усадка, которая происходит в таких материалах, как диоксид циркония, что приводит к более предсказуемым и надежным конечным компонентам.

Понимание компромиссов

Хотя использование спекающей добавки очень эффективно, это расчетливое инженерное решение, которое включает в себя критический компромисс.

Компромисс чистоты

По определению, спекающая добавка является присадкой. Она становится постоянной частью микроструктуры конечного материала. Это может изменить внутренние свойства основного материала, такие как его электрическое сопротивление, теплопроводность или высокотемпературные характеристики.

«В самый раз» количество

Концентрация спекающей добавки должна быть точно контролируемой. Слишком мало — и она не будет эффективна в снижении температуры или улучшении плотности. Слишком много — и избыток вторичного материала может ухудшить конечные свойства компонента, подрывая всю цель.

Правильный выбор для вашей цели

Выбор спекающей добавки — это стратегическое решение, основанное на желаемом результате и ограничениях основного материала.

- Если ваша основная цель — снижение затрат: Спекающая добавка необходима для работы с высокоплавкими материалами, поскольку она значительно снижает затраты на энергию и оборудование.

- Если ваша основная цель — достижение максимальной плотности: Добавка может помочь устранить последние следы пористости, которые трудно удалить только с помощью тепла и давления, что дает превосходную конечную деталь.

- Если ваша основная цель — стабильность производства: Добавки стабилизируют процесс спекания, что приводит к более воспроизводимым результатам и лучшему контролю над конечными размерами и свойствами.

В конечном итоге, спекающая добавка — это стратегический инструмент для достижения превосходных свойств материала с большей эффективностью и контролем.

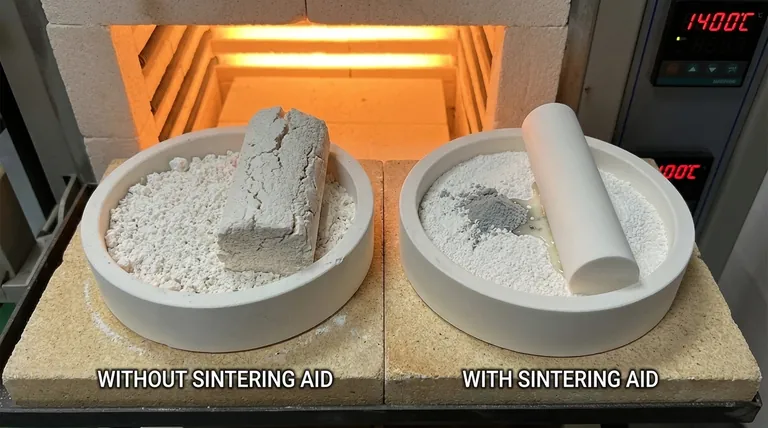

Сводная таблица:

| Аспект | Без спекающей добавки | Со спекающей добавкой |

|---|---|---|

| Температура спекания | Чрезвычайно высокая | Значительно ниже |

| Конечная плотность | Может иметь остаточную пористость | Выше, более полное уплотнение |

| Контроль процесса | Сложно при высоких температурах | Более стабильный и предсказуемый |

| Энергия/Стоимость | Высокое потребление энергии | Снижение энергии и стоимости |

| Чистота материала | Высокая чистота | Небольшой компромисс из-за добавки |

Готовы оптимизировать процесс спекания? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для передовой обработки материалов. Независимо от того, работаете ли вы с технической керамикой или высокопрочными металлами, наш опыт поможет вам достичь превосходных результатов с большей эффективностью и контролем. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти правильное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Инженерные усовершенствованные керамические стержни из тонкого оксида алюминия Al2O3 с изоляцией для промышленного применения

- Прецизионные циркониевые керамические шарики для производства передовой тонкой керамики

- Теплый изостатический пресс для исследований твердотельных батарей

- Лабораторные алмазные материалы с легированием бором методом CVD

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Какова максимальная температура для оксида алюминия (глинозема)? Раскройте весь его потенциал с помощью высокой чистоты

- Каковы функции подпружиненных стержней из оксида алюминия? Обеспечение чистоты данных в узлах испытания электродов

- Почему керамика более устойчива к коррозии? Раскройте секрет непревзойденной химической стабильности

- Какова максимальная рабочая температура глинозема? Критическая роль чистоты и формы

- Что из перечисленного используется в печи для противостояния высоким температурам? Ключевые материалы для экстремального жара