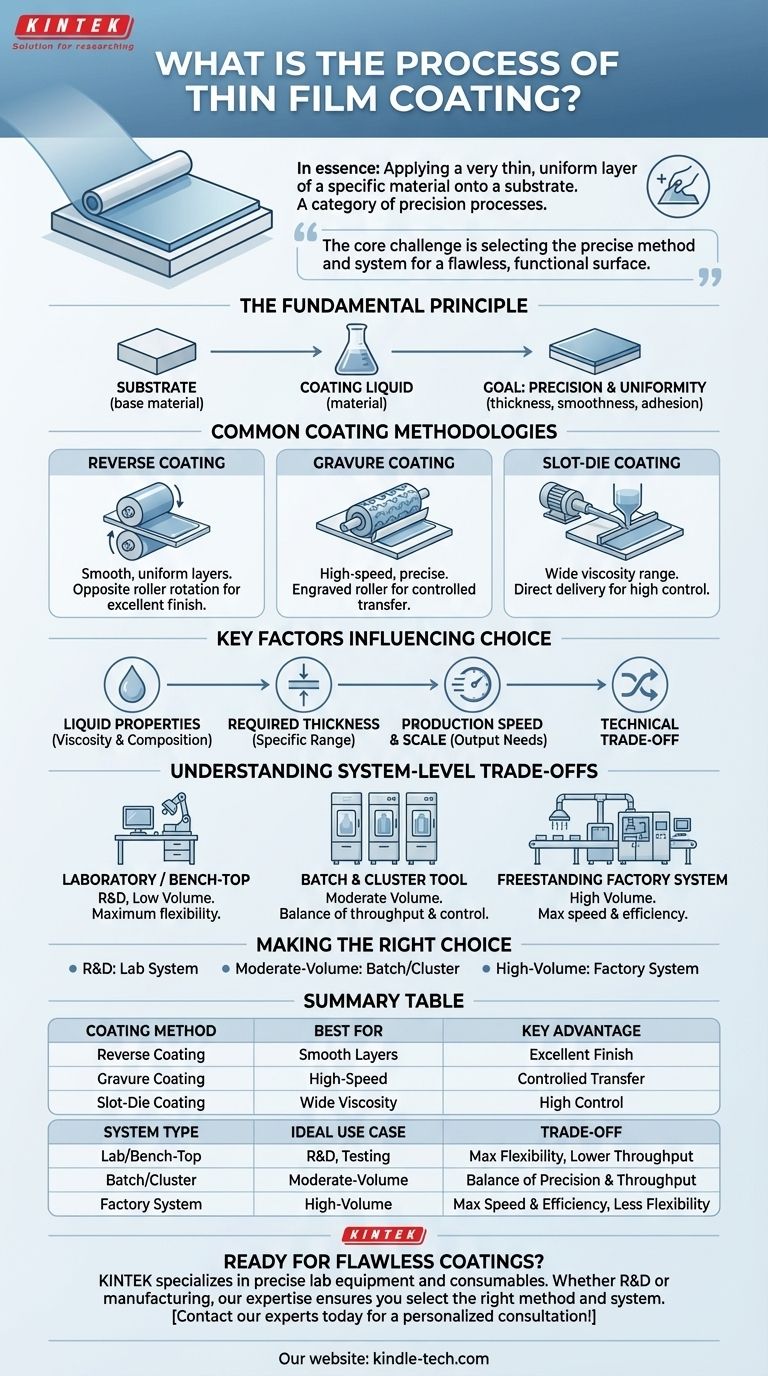

По сути, процесс нанесения тонкопленочного покрытия — это нанесение очень тонкого, однородного слоя определенного материала на базовую поверхность, известную как подложка. Это не единая технология, а категория прецизионных процессов, включающая такие распространенные методы, как обратное нанесение, глубокое нанесение и щелевое нанесение, каждый из которых выбирается в зависимости от конкретных потребностей применения.

Основная задача при нанесении тонкопленочных покрытий заключается не только в нанесении слоя; это выбор точного метода и системы, которые соответствуют материалу покрытия, желаемой толщине пленки и требуемому масштабу производства для достижения безупречной, функциональной поверхности.

Фундаментальный принцип нанесения покрытий

Подложка и материал покрытия

В основе каждого процесса нанесения тонких пленок лежат два ключевых компонента: подложка (основной материал, на который наносится покрытие) и жидкость или материал для покрытия. Цель состоит в том, чтобы нанести материал покрытия на подложку с исключительной однородностью и контролируемой толщиной.

Цель: точность и однородность

Процесс считается успешным, когда конечная пленка соответствует строгим спецификациям по толщине, гладкости и адгезии. Эти свойства критически важны для производительности конечного продукта, будь то электронный дисплей, медицинское устройство или усовершенствованная упаковка.

Распространенные методологии нанесения покрытий

Выбор метода определяется такими факторами, как вязкость жидкости для покрытия, целевая толщина и требуемая скорость производства.

Обратное нанесение

Этот метод использует два ролика, вращающихся в противоположных направлениях в точке нанесения. Подложка проходит через один ролик, в то время как покрытие наносится другим, создавая очень гладкий и однородный слой.

Глубокое нанесение

При глубоком нанесении используется ролик, на котором выгравирован узор из очень маленьких ячеек. Этот ролик набирает жидкость для покрытия, а ракельный нож удаляет излишки, оставляя точное количество в ячейках для переноса на подложку.

Щелевое нанесение

В этом процессе жидкость для покрытия точно подается через узкую внутреннюю щель и доставляется непосредственно на движущуюся подложку. Этот метод обеспечивает превосходный контроль над толщиной и шириной покрытия.

Ключевые факторы, влияющие на ваш выбор

Решение использовать один метод вместо другого является техническим компромиссом, обусловленным конкретными требованиями проекта.

Свойства жидкости для покрытия

Вязкость (густота) и химический состав материала покрытия имеют первостепенное значение. Некоторые методы, такие как щелевое нанесение, хорошо справляются с широким диапазоном вязкостей, в то время как другие более специализированы.

Требуемая толщина пленки

Различные методы превосходно подходят для производства пленок различной толщины. Процесс, идеальный для ультратонкого оптического слоя, может быть непригоден для более толстого клеевого покрытия.

Скорость и масштаб производства

Требуемый объем производства определяет выбор. Высокоскоростное рулонное производство часто основывается на таких методах, как глубокое или щелевое нанесение, в то время как другие применения могут отдавать приоритет точности над скоростью.

Понимание компромиссов на системном уровне

Метод нанесения покрытия — это лишь часть уравнения; не менее важна машина или «система», которая его реализует. Этот выбор отражает компромисс между масштабом, гибкостью и стоимостью.

Лабораторные или настольные системы

Это маломасштабные системы, предназначенные для исследований, разработок и мелкосерийных экспериментальных применений. Они предлагают максимальную гибкость для тестирования различных материалов и процессов.

Пакетные и кластерные системы

Пакетные системы обрабатывают несколько подложек (например, кремниевых пластин) одновременно в одной камере. Кластерные системы используют несколько взаимосвязанных камер, что позволяет выполнять последовательность различных процессов без нарушения вакуума, обеспечивая баланс между пропускной способностью и контролем.

Автономные заводские системы

Это крупные, высокоавтоматизированные системы, предназначенные для крупносерийного непрерывного производства. Они оптимизированы для конкретного процесса, чтобы максимизировать скорость, эффективность и стабильность в производственной среде.

Правильный выбор для вашей цели

- Если ваша основная цель — исследования и испытания материалов: гибкая лабораторная или настольная система является идеальным выбором для экспериментов с различными методами и составами.

- Если ваша основная цель — контролируемое, умеренное по объему производство: пакетные или кластерные системы обеспечивают необходимую точность и пропускную способность для специализированного производства.

- Если ваша основная цель — крупносерийное, чувствительное к затратам производство: требуется специализированная крупномасштабная заводская система, использующая высокоскоростной метод, такой как глубокое или щелевое нанесение.

В конечном итоге, освоение процесса нанесения тонкопленочных покрытий означает согласование правильной технологии с правильной производственной системой для достижения ваших конкретных целей по производительности и бизнесу.

Сводная таблица:

| Метод нанесения покрытия | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|

| Обратное нанесение | Гладкие, однородные слои | Противоположное вращение роликов для превосходной отделки |

| Глубокое нанесение | Высокоскоростное, точное нанесение | Гравированный ролик для контролируемого переноса материала |

| Щелевое нанесение | Широкий диапазон вязкости, точная толщина | Прямая подача из щели для высокого контроля |

| Тип системы | Идеальный вариант использования | Компромисс |

| Лабораторная/Настольная | НИОКР, тестирование материалов | Максимальная гибкость, меньшая пропускная способность |

| Пакетная/Кластерная система | Производство среднего объема | Баланс точности и пропускной способности |

| Заводская система | Крупносерийное производство | Максимальная скорость и эффективность, меньшая гибкость |

Готовы добиться безупречных тонкопленочных покрытий для вашей лаборатории или производственной линии?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения процесса нанесения тонкопленочных покрытий. Независимо от того, занимаетесь ли вы НИОКР или полномасштабным производством, наш опыт гарантирует, что вы выберете правильный метод и систему нанесения покрытия — от гибких настольных устройств до высокопроизводительных производственных инструментов — для соответствия вашим точным спецификациям по толщине, однородности и адгезии.

Позвольте нам помочь вам оптимизировать процесс нанесения покрытия для достижения превосходных результатов. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Зачем в СЭМ проводят напыление? Предотвращение накопления заряда и получение четких изображений непроводящих образцов

- Каково применение пиролизного масла? Универсальное топливо и химическое сырье

- Каковы ключевые области применения инертных газов? Откройте для себя их роль в промышленности и консервации

- Как реакционные сосуды и системы нагрева влияют на борированные слои Fe-Ni-B-P? Оптимизация успеха химического никелирования

- Какие конструктивные особенности делают морозильники ULT долговечными и удобными в использовании? Обеспечение долгосрочной сохранности образцов и эффективности лаборатории

- В чем разница между литьем и спеканием? Выберите правильный процесс формования металла

- Каковы преимущества испарения в условиях вакуума? Достижение высокочистого разделения и нанесения покрытий

- Каковы этапы подготовки образцов? Измельчение, прессование и спекание для идеальных результатов