По своей сути, пиролиз каучука — это термохимический процесс разложения, который разрушает отработанный каучук с помощью высокой температуры в среде, лишенной кислорода. Вместо сжигания материала этот контролируемый процесс разрушает его сложные полимерные цепи, превращая проблемный поток отходов в ценные продукты: жидкое топливо, похожее на нефть, горючий газ и твердый углеродистый уголь.

Пиролиз следует понимать не как утилизацию отходов, а как преобразование ресурсов. Он химически перерабатывает отработанный каучук обратно в сырье, но экономическая и экологическая жизнеспособность процесса зависит от чистоты исходного сырья и контроля условий процесса.

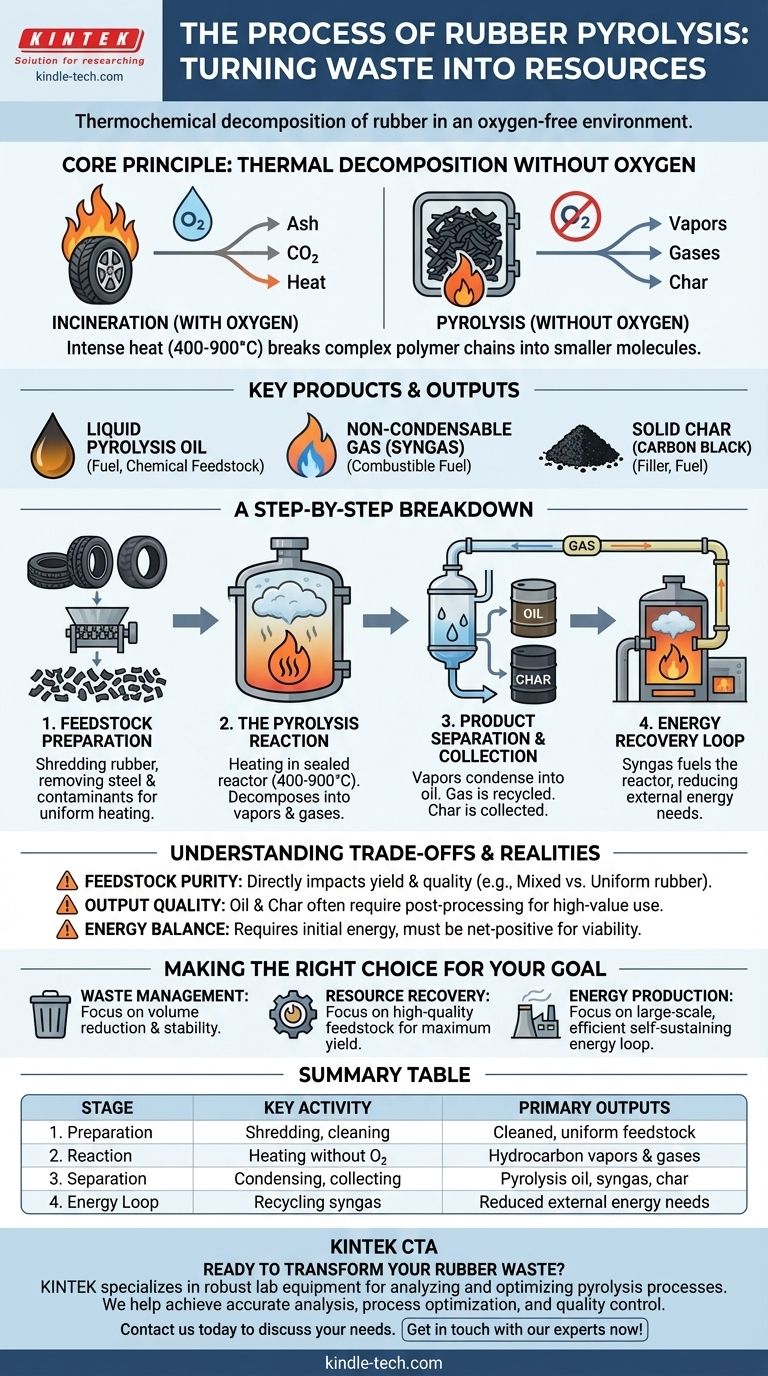

Основной принцип: термическое разложение без кислорода

Пиролиз работает за счет фундаментального изменения химической структуры каучука посредством интенсивного нагрева в контролируемой инертной атмосфере.

Что происходит внутри реактора?

Измельченный каучуковый материал подается в герметичный реактор и нагревается до температур от 400°C до 900°C. Этот экстремальный нагрев в отсутствие кислорода заставляет длинные полимерные цепи, составляющие каучук, интенсивно вибрировать и распадаться на более мелкие, менее сложные молекулы.

Почему без кислорода?

Отсутствие кислорода является определяющей характеристикой пиролиза и отличает его от сжигания. При наличии кислорода материал просто сгорит (сгорение), производя в основном золу, углекислый газ и тепло. Исключая кислород, мы предотвращаем горение и вместо этого заставляем материал термически разлагаться на составляющие его компоненты.

Ключевые продукты

Это разложение приводит к получению трех основных продуктов:

- Пары, которые затем конденсируются в жидкое пиролизное масло.

- Неконденсирующиеся газы (синтез-газ), которые являются горючими.

- Твердый остаток, который представляет собой форму технического углерода или угля.

Пошаговое описание процесса

Коммерческая установка по пиролизу каучука следует логической последовательности от приема отходов до хранения конечного продукта.

Шаг 1: Подготовка сырья

Сырые отходы каучука, такие как старые шины или промышленные обрезки, сначала обрабатываются. Это обычно включает измельчение материала на более мелкие однородные куски для обеспечения равномерного нагрева. Критически важно удалять некаучуковые примеси, такие как стальная проволока (в шинах), волокна и грязь, чтобы предотвратить загрязнение конечных продуктов.

Шаг 2: Реакция пиролиза

Подготовленный каучук подается в пиролизный реактор. Система герметизируется для создания среды, свободной от кислорода (анаэробной), и подается тепло. По мере разложения материала выделяется смесь углеводородных паров и газов.

Шаг 3: Разделение и сбор продуктов

Эта горячая газовая смесь выходит из реактора и поступает в систему сепарации и охлаждения.

- Конденсация: Пары пропускаются через конденсаторы, где они охлаждаются и превращаются в жидкое пиролизное масло, которое собирается в резервуарах для хранения.

- Рециркуляция газа: Оставшиеся неконденсирующиеся газы (синтез-газ) перенаправляются.

- Выгрузка твердых веществ: Твердый уголь удаляется из нижней части реактора, охлаждается и собирается.

Шаг 4: Контур рекуперации энергии

Ключевой особенностью эффективных пиролизных установок является использование уловленного синтез-газа. Этот горючий газ часто подается обратно в печь, которая нагревает реактор, обеспечивая значительную часть энергии, необходимой для процесса. Это создает самоподдерживающийся энергетический цикл и снижает затраты на внешнее топливо.

Понимание компромиссов и реалий

Хотя пиролиз каучука многообещающ, он не является панацеей. Его успех зависит от преодоления нескольких практических проблем.

Чистота сырья имеет первостепенное значение

Качество и однородность поступающих каучуковых отходов напрямую влияют на выход и качество продуктов. Смешанные материалы, такие как смесь различных типов каучука или примеси, приведут к получению масла и угля более низкого качества. Например, выход масла может варьироваться от 20% для смешанной обуви до более приемлемых 35% для однородных резиновых кабелей.

Качество продукции и постобработка

Сырое пиролизное масло не является прямой заменой дизельному топливу. Оно часто требует дальнейшей обработки, такой как дистилляция или очистка, чтобы его можно было использовать в качестве стабильного топлива в двигателях или в качестве химического сырья. Аналогичным образом, качество технического углерода определяет, можно ли его продавать как высокоценный продукт или он пригоден только в качестве низкосортного твердого топлива.

Энергетический баланс имеет решающее значение

Хотя рециркуляция синтез-газа делает процесс более эффективным, системе все еще требуется значительный первоначальный ввод энергии для достижения рабочей температуры. Успешная операция должна быть спроектирована так, чтобы она была чистой по потреблению энергии, где ценность продуктов и энергия, сэкономленная за счет цикла синтез-газа, перевешивают первоначальные затраты на энергию и эксплуатационные расходы.

Принятие правильного решения для вашей цели

Применение технологии пиролиза должно соответствовать четкой цели.

- Если ваша основная цель — управление отходами: Пиролиз — это отличный метод для значительного сокращения объема небиоразлагаемых каучуковых отходов и превращения их в стабильные, пригодные для хранения и потенциально ценные материалы.

- Если ваша основная цель — восстановление ресурсов: Успех полностью зависит от обеспечения постоянного, чистого сырья для максимизации выхода ценного пиролизного масла и высококачественного углеродного угля.

- Если ваша основная цель — производство энергии: Процесс может быть в значительной степени самодостаточным в больших масштабах, но его жизнеспособность в качестве чистого источника энергии требует тщательного проектирования для обеспечения высокой эффективности и минимальных потерь энергии.

В конечном счете, пиролиз каучука предлагает мощное решение для превращения постоянной экологической проблемы в источник ценных ресурсов.

Сводная таблица:

| Этап | Ключевое действие | Основные продукты |

|---|---|---|

| 1. Подготовка | Измельчение каучука, удаление примесей | Очищенное однородное сырье |

| 2. Реакция | Нагрев в реакторе без кислорода (400–900°C) | Углеводородные пары и газы |

| 3. Разделение | Конденсация паров, сбор твердых веществ | Пиролизное масло, синтез-газ, уголь |

| 4. Энергетический контур | Рециркуляция синтез-газа для питания реактора | Снижение потребности во внешней энергии |

Готовы превратить ваши каучуковые отходы в ценные ресурсы?

KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для анализа и оптимизации процессов пиролиза. Независимо от того, являетесь ли вы исследователем, разрабатывающим новые методы, или промышленным предприятием, масштабирующим производство, наши точные инструменты помогут вам максимизировать выход и качество вашего каучукового сырья.

Мы помогаем нашим лабораторным клиентам достичь:

- Точный анализ: Точный мониторинг условий пиролиза и качества продукции.

- Оптимизация процесса: Тонкая настройка температуры и параметров сырья для повышения эффективности.

- Контроль качества: Обеспечение чистоты и ценности ваших конечных продуктов — масла, газа и угля.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут поддержать ваши исследования или эксплуатацию пиролиза. Давайте превратим вашу проблему управления отходами в успех восстановления ресурсов.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Лабораторная внутренняя резиносмесительная машина для смешивания и замешивания

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки