По своей сути, физическое осаждение из паровой фазы (PVD) — это высококонтролируемый процесс "распыления краски" в атомном масштабе. Он включает испарение твердого исходного материала в высоковакуумной камере и последующее перемещение и конденсацию пара на полупроводниковой пластине. Этот метод формирует ультратонкую, чистую пленку по одному атому за раз и определяется тем фактом, что для создания конечного слоя не используются химические реакции.

Центральный принцип PVD заключается в физическом переносе материала от источника к подложке без каких-либо химических изменений. Это делает его незаменимым инструментом для осаждения чистых металлических слоев, которые образуют проводку и точки соединения в современных микросхемах.

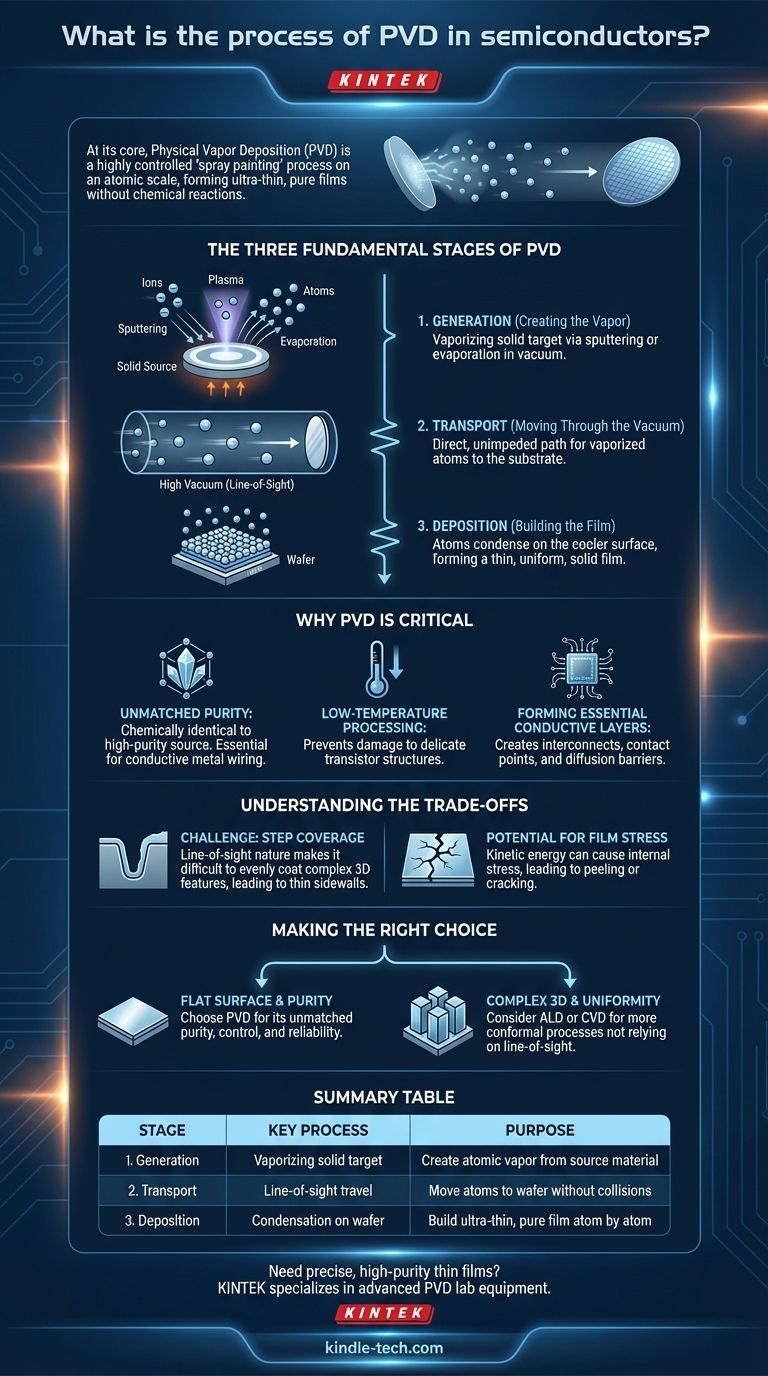

Три фундаментальные стадии PVD

Весь процесс PVD, независимо от используемой конкретной техники, может быть разбит на три отдельные и последовательные стадии. Понимание этого потока является ключом к пониманию возможностей и ограничений процесса.

Стадия 1: Генерация (создание пара)

Первый шаг — преобразование твердого исходного материала, известного как мишень, в газообразную или паровую фазу. Это должно быть сделано с точностью внутри вакуумной камеры.

Наиболее распространенными методами для этого являются распыление, при котором мишень бомбардируется высокоэнергетическими ионами из плазмы, выбивающими атомы, или испарение, при котором мишень нагревается до тех пор, пока ее атомы не испарятся в вакуум.

Стадия 2: Транспортировка (перемещение через вакуум)

После высвобождения из мишени испаренные атомы перемещаются через вакуумную камеру к подложке (полупроводниковой пластине).

Высокий вакуум имеет решающее значение. Он гарантирует, что очень мало молекул воздуха или газа, с которыми могли бы столкнуться движущиеся атомы, что обеспечивает им прямой, беспрепятственный путь. Этот прямой путь часто называют транспортировкой по прямой видимости.

Стадия 3: Осаждение (формирование пленки)

Когда испаренные атомы достигают более холодной поверхности пластины, они быстро теряют энергию и конденсируются обратно в твердое состояние.

Эта конденсация наслаивается слой за слоем, атом за атомом, образуя тонкую, однородную и твердую пленку. Свойства этой пленки — такие как ее плотность и чистота — жестко контролируются такими факторами, как уровень вакуума, температура и энергия поступающих атомов.

Почему PVD критически важен в производстве полупроводников

PVD — это не просто один из многих вариантов; это фундаментальный процесс, используемый для конкретных, критически важных слоев, где его уникальные преимущества являются безальтернативными.

Непревзойденная чистота

Поскольку PVD является физическим процессом, осажденная пленка химически идентична высокочистой исходной мишени. Нет химических прекурсоров или побочных продуктов, которые могли бы внести примеси. Это важно для создания высокопроводящей металлической проводки.

Низкотемпературная обработка

PVD обычно работает при более низких температурах, чем его химический аналог, химическое осаждение из паровой фазы (CVD). Это имеет решающее значение в современном производстве чипов, поскольку предотвращает повреждение сложных, деликатных транзисторных структур, уже построенных на пластине на предыдущих этапах.

Формирование необходимых проводящих слоев

PVD — это основной метод для осаждения металлических слоев, которые действуют как проводка чипа, известные как интерконнекты. Он также используется для создания контактных точек и диффузионных барьеров, которые предотвращают смешивание различных материалов и ухудшение производительности чипа со временем.

Понимание присущих компромиссов

Ни один процесс не идеален, и надежный консультант должен указать на ограничения. Физическая природа PVD создает явные проблемы, с которыми инженеры должны справляться.

Проблема "покрытия ступеней"

Самое большое ограничение PVD — это его природа прямой видимости. Как баллончик с краской, он покрывает то, что "видит". Это затрудняет равномерное покрытие сложных, трехмерных элементов чипа, таких как глубокие, узкие траншеи.

Верхние поверхности этих элементов получат толстое покрытие, но вертикальные боковые стенки и дно траншеи получат гораздо более тонкий слой или не получат его вовсе. Это плохое "покрытие ступеней" может привести к дефектам и обрывам цепи.

Потенциал для напряжений в пленке

Кинетическая энергия атомов, ударяющихся о поверхность пластины, может создавать внутреннее напряжение в осажденной пленке. Если это напряжение не контролируется должным образом, оно может привести к отслаиванию или растрескиванию пленки, что приведет к отказу устройства.

Правильный выбор для вашей цели

Выбор метода осаждения полностью зависит от функции конкретного слоя и топологии поверхности, которую вы покрываете.

- Если ваша основная задача — осаждение чистого, высокопроводящего металлического слоя на относительно плоскую поверхность: PVD — это отраслевой стандартный выбор благодаря своей непревзойденной чистоте, контролю и надежности.

- Если ваша основная задача — создание идеально однородного покрытия сложной 3D-структуры с глубокими траншеями: Вам понадобится более конформный процесс, такой как атомно-слоевое осаждение (ALD) или химическое осаждение из паровой фазы (CVD), которые не зависят от прямой видимости.

В конечном итоге, понимание физической природы PVD, основанной на прямой видимости, является ключом к использованию его сильных сторон и смягчению его слабых сторон в передовом производстве.

Сводная таблица:

| Стадия | Ключевой процесс | Цель |

|---|---|---|

| 1. Генерация | Испарение твердой мишени путем распыления или испарения | Создание атомного пара из исходного материала |

| 2. Транспортировка | Перемещение по прямой видимости в высоком вакууме | Перемещение испаренных атомов к пластине без столкновений |

| 3. Осаждение | Конденсация на поверхности пластины | Построение ультратонкой, чистой пленки атом за атомом |

Нужны точные, высокочистые тонкие пленки для вашего производства полупроводников? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для PVD, обеспечивая надежность и контроль, необходимые для современного производства микросхем. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс осаждения и повысить производительность чипов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок