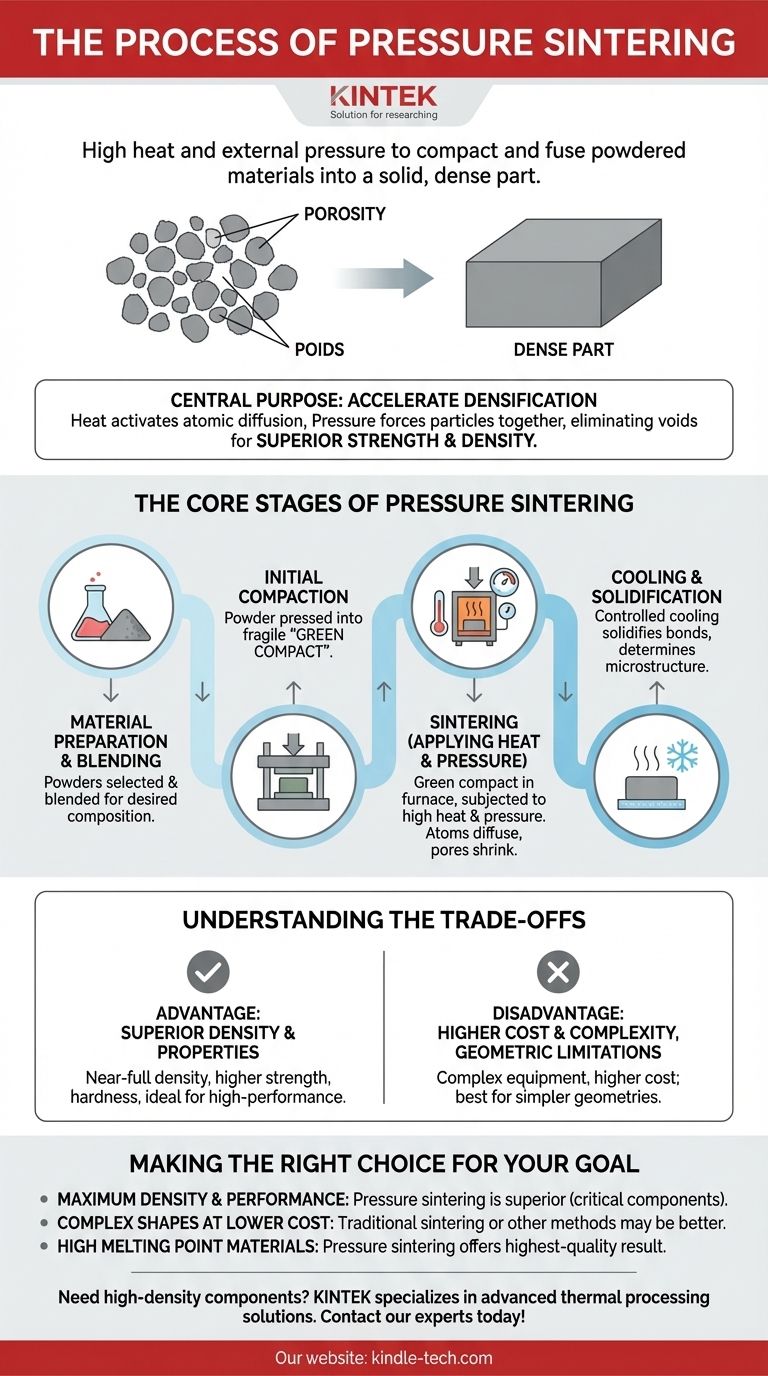

Короче говоря, спекание под давлением — это производственный процесс, который использует комбинацию высокого тепла и внешнего давления для уплотнения и спекания порошкообразных материалов в твердую, плотную деталь. В отличие от традиционного литья, этот процесс происходит при температурах ниже точки плавления материала и полагается на атомную диффузию через границы частиц для создания прочной, единой массы.

Основная цель приложения внешнего давления во время спекания — ускорить процесс уплотнения. В то время как тепло обеспечивает энергию для связывания атомов, давление физически сближает частицы порошка, более эффективно устраняя поры и приводя к получению конечного продукта с превосходной прочностью и плотностью.

Основная цель: преодоление пористости

Отправная точка любого процесса спекания — это совокупность мелких частиц. Основная задача — устранить пустое пространство, или пористость, между этими частицами для создания полностью плотного, твердого компонента.

Роль тепла

Тепло является основным катализатором в спекании. Оно обеспечивает тепловую энергию, необходимую для активации атомной диффузии — механизма, посредством которого атомы мигрируют через границы соседних частиц. Эта миграция в конечном итоге сплавляет отдельные зерна в единое целое.

Критическая роль давления

При спекании под давлением внешнее механическое давление прикладывается одновременно с теплом. Эта сила физически закрывает зазоры между частицами, уменьшая расстояние, которое должны преодолеть атомы. Эта синергия тепла и давления резко ускоряет процесс связывания и достигает уровня плотности, который часто недостижим только с помощью тепла.

Основные этапы спекания под давлением

Хотя конкретные методы различаются, процесс обычно включает четыре отдельных этапа.

Этап 1: Подготовка и смешивание материалов

Процесс начинается с сырья в виде порошка. Эти порошки тщательно отбираются и смешиваются для достижения желаемого химического состава и свойств конечной детали. На этом этапе также могут вводиться добавки или связующие вещества.

Этап 2: Первичное уплотнение

Смешанный порошок загружается в пресс-форму или матрицу и прессуется до желаемой формы. Этот шаг, часто выполняемый при комнатной температуре, создает хрупкую, пористую деталь, называемую «зеленым компактом». Зеленый компакт обладает достаточной структурной целостностью для обращения и перемещения в печь для спекания.

Этап 3: Спекание (приложение тепла и давления)

Это сердце процесса. Зеленый компакт помещается в печь с контролируемой атмосферой, где он подвергается воздействию как высоких температур, так и значительного внешнего давления. Атомы диффундируют, поры между частицами сжимаются и закрываются, а материал уплотняется в твердую массу.

Этап 4: Охлаждение и затвердевание

После достижения желаемой плотности компонент осторожно охлаждается. Это контролируемое охлаждение затвердевает вновь образованные атомные связи и определяет конечную микроструктуру и свойства материала.

Понимание компромиссов

Спекание под давлением — мощная технология, но она имеет определенные преимущества и недостатки, которые крайне важно понимать.

Преимущество: превосходная плотность и свойства

Основное преимущество — возможность изготовления деталей с почти полной плотностью. Отсутствие пористости напрямую приводит к превосходным механическим свойствам, включая более высокую прочность, твердость и долговечность, что делает его идеальным для высокопроизводительных применений.

Недостаток: более высокая стоимость и сложность

Оборудование, необходимое для спекания под давлением, такое как горячий пресс или установка горячего изостатического прессования (ГИП), значительно сложнее и дороже, чем обычная печь для спекания. Это увеличивает как капитальные вложения, так и эксплуатационные расходы.

Недостаток: геометрические ограничения

Приложение равномерного давления к сложной форме может быть затруднительным. В результате спекание под давлением часто лучше всего подходит для более простых геометрий, в то время как для более сложных деталей могут потребоваться альтернативные методы производства.

Выбор правильного варианта для вашей цели

Выбор правильного производственного процесса полностью зависит от требований конечного компонента.

- Если ваша основная цель — достижение максимальной плотности материала и механических характеристик: Спекание под давлением является превосходным выбором, особенно для критически важных компонентов, которые не могут иметь внутренних дефектов.

- Если ваша основная цель — изготовление сложных форм при более низкой стоимости: Более подходящими могут быть традиционное спекание без давления или другие методы производства, такие как литье металлопорошков.

- Если ваша основная цель — обработка материалов с чрезвычайно высокой температурой плавления (например, керамики или вольфрама): Спекание является неотъемлемой технологией, а спекание под давлением предлагает путь к получению наилучшего результата.

В конечном счете, спекание под давлением является определяющим методом преобразования порошкообразных материалов в твердые детали с бескомпромиссной прочностью и целостностью.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Подготовка | Смешивание порошкообразных материалов | Достижение желаемого химического состава |

| 2. Уплотнение | Прессование порошка в форму (зеленый компакт) | Создание заготовки, с которой можно обращаться |

| 3. Спекание | Приложение тепла и давления в печи | Уплотнение детали посредством атомной диффузии |

| 4. Охлаждение | Контролируемое затвердевание | Закрепление конечной микроструктуры и свойств |

Необходимо производить компоненты с высокой плотностью и высокой прочностью из порошков? KINTEK специализируется на передовых решениях для термической обработки, включая оборудование для спекания под давлением. Наш опыт в лабораторном оборудовании и расходных материалах гарантирует, что у вас есть правильные инструменты для достижения превосходных свойств материала для ваших самых сложных применений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?