По сути, процесс нагрева при пиролизе — это контролируемое термическое разложение материалов при высоких температурах, обычно от 400°C до 900°C, внутри реактора, который полностью лишен кислорода. Отсутствие кислорода является критическим фактором, который предотвращает горение материала и вместо этого заставляет его сложные молекулы распадаться на более простые, ценные вещества, такие как синтез-газ, биотопливо и биоуголь.

Основной принцип, который необходимо понять, заключается в том, что пиролитический нагрев — это не горение. Это точный, бескислородный термический процесс, предназначенный для деструкции материала на молекулярном уровне, превращая его из низкоценных отходов в высокоценный ресурс.

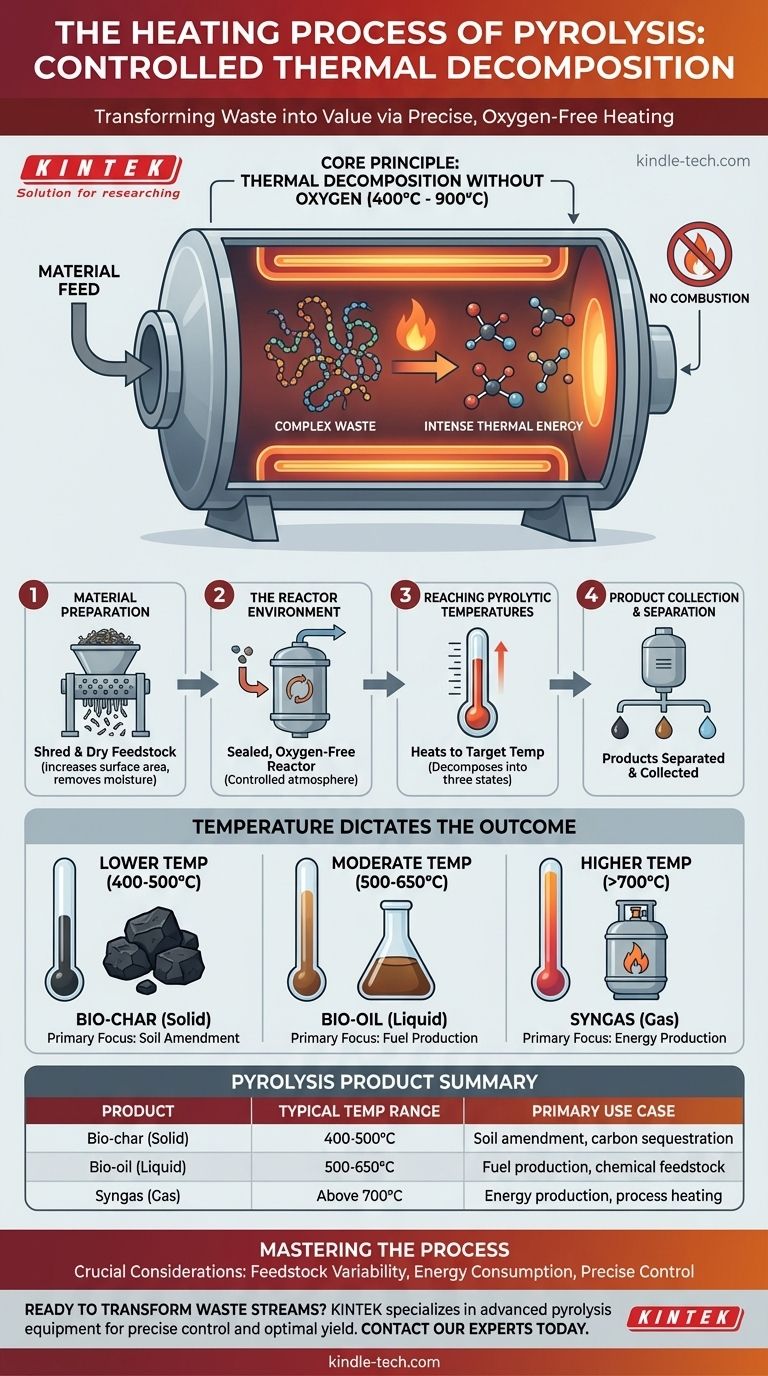

Основной принцип: термическое разложение без кислорода

Чтобы по-настоящему понять пиролиз, вы должны осознать взаимодействие между теплом и контролируемой атмосферой. Процесс основан на применении интенсивной тепловой энергии при строгом предотвращении горения.

Почему отсутствие кислорода критически важно

Без кислорода горение невозможно. Вместо того чтобы гореть и выделять энергию в виде огня, химические связи материала становятся нестабильными от тепла и просто разрушаются. Это фундаментальное различие отделяет пиролиз от сжигания.

Роль высокой температуры

Тепло обеспечивает необходимую энергию для разрыва длинных, сложных полимерных цепей, содержащихся в таких материалах, как пластик, шины или биомасса (целлюлоза и лигнин). По мере того как эти цепи распадаются на более мелкие, более летучие молекулы, они испаряются, оставляя твердый углеродистый остаток.

Температура определяет результат

Распределение конечных продуктов сильно зависит от температуры внутри реактора. Более низкая температура может способствовать производству твердого биоугля, в то время как более высокие температуры, как правило, дают больше синтез-газа и биотоплива. Конкретная целевая температура устанавливается в зависимости от желаемого выхода.

Пошаговый разбор стадии нагрева

Хотя сам нагрев происходит внутри реактора, это один из этапов более крупного, интегрированного рабочего процесса.

Шаг 1: Подготовка материала

Прежде чем начнется нагрев, сырье (например, пластиковые отходы или биомасса) часто измельчают и сушат. Это увеличивает площадь поверхности для более эффективной теплопередачи и удаляет влагу, которая может мешать процессу.

Шаг 2: Среда реактора

Подготовленный материал подается в герметичный, бескислородный реактор. Это сердце пиролизной установки, где происходит контролируемый нагрев.

Шаг 3: Достижение пиролитических температур

Реактор нагревает материал до целевой температуры, обычно от 400°C до 900°C. По мере разложения материал разделяется на три основных состояния.

- Твердое: Углеродсодержащий остаток, называемый биоуглем.

- Жидкое: Пары, которые конденсируются с образованием биотоплива (также называемого пиролизным маслом).

- Газообразное: Неконденсируемые газы, известные как синтез-газ.

Шаг 4: Сбор и разделение продуктов

Эти три продукта затем разделяются и собираются. Биоуголь обычно удаляется из нижней части реактора, в то время как смесь газа и пара отводится для охлаждения, отделяя жидкое биотопливо от синтез-газа.

Понимание компромиссов и соображений

Эффективное применение этого процесса требует четкого понимания его эксплуатационных реалий и ограничений.

Изменчивость сырья

Различные материалы разлагаются по-разному. Пластмассы в бытовых отходах требуют иного профиля нагрева и предварительной обработки, чем древесная щепа или сельскохозяйственные остатки. Процесс должен быть настроен на конкретное используемое сырье.

Потребление энергии

Достижение и поддержание температур до 900°C является энергоемким процессом. Часть синтез-газа, образующегося при пиролизе, часто используется для питания самой системы, но общий энергетический баланс является критическим фактором экономической жизнеспособности установки.

Необходимость точного контроля

Успех в пиролизе зависит от точных систем управления. Любое отклонение температуры, давления или попадание кислорода может резко изменить выход, снизить эффективность и создать риски для безопасности.

Правильный выбор для вашей цели

Параметры нагрева, которые вы выбираете, напрямую связаны с продуктом, который вы хотите создать.

- Если ваша основная цель — производство биоугля для улучшения почвы: Это обычно требует более медленных скоростей нагрева в нижней части температурного диапазона (около 400-500°C).

- Если ваша основная цель — максимизация жидкого биотоплива: Это часто достигается очень быстрыми скоростями нагрева до умеренных температур (около 500-650°C).

- Если ваша основная цель — производство синтез-газа для выработки энергии: Это, как правило, требует самых высоких температур процесса (выше 700°C) для дальнейшего расщепления молекул на их газообразные компоненты.

В конечном итоге, освоение процесса нагрева является ключом к раскрытию специфической ценности, скрытой в данном потоке отходов.

Сводная таблица:

| Продукт пиролиза | Типичный температурный диапазон | Основное применение |

|---|---|---|

| Биоуголь (твердый) | 400-500°C | Улучшение почвы, связывание углерода |

| Биотопливо (жидкое) | 500-650°C | Производство топлива, химическое сырье |

| Синтез-газ (газ) | Выше 700°C | Производство энергии, технологический нагрев |

Готовы превратить ваши отходы в ценные ресурсы? KINTEK специализируется на передовом лабораторном и пилотном пиролизном оборудовании, разработанном для точного контроля температуры и оптимального выхода продукта. Независимо от того, является ли вашей целью производство биоугля, биотоплива или синтез-газа, наши реакторы спроектированы для эффективности и надежности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши пиролизные решения могут удовлетворить ваши конкретные исследовательские и производственные потребности.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какая температура необходима для пиролиза отходов? Руководство по оптимизации процесса превращения отходов в ценные продукты

- Как высокотемпературные реакционные печи контролируют внутренние металломатричные композиты (MMC)? Обеспечение точности материалов и структурной целостности

- Каков диапазон пиролиза? Мастер-контроль температуры для оптимального выхода биопродуктов

- Как высокотемпературная печь для кальцинирования используется в золь-гель процессе BZY20? Получение чистых кубических перовскитных фаз

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности