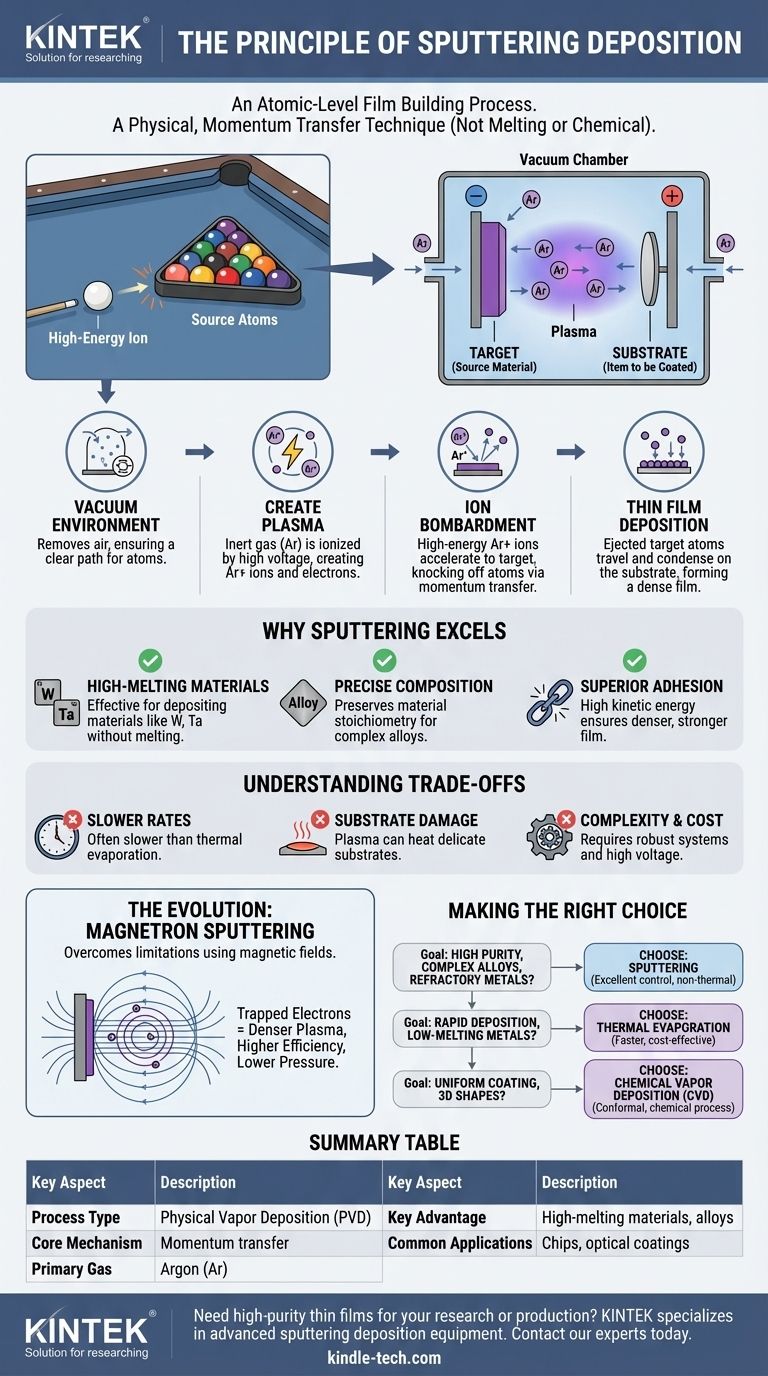

По своей сути, напыление — это физический процесс, при котором высокоэнергетические ионы используются для выбивания атомов из исходного материала, подобно тому, как биток разбрасывает шары в пирамиде. Эти выбитые атомы затем проходят через вакуум и осаждаются на подложке, наращивая новый слой по одному атому за раз. Эта технология является краеугольным камнем современного производства и используется для создания ультратонких, высокоэффективных пленок, которые встречаются во всем: от полупроводниковых чипов до антибликовых покрытий на очках.

Напыление не является процессом плавления или химическим процессом; это метод передачи импульса. Он использует кинетическую энергию заряженных ионов газа для физического выбивания атомов с мишени, что позволяет точно осаждать материалы — особенно те, которые имеют очень высокие температуры плавления или сложный состав — с которыми трудно работать другими методами.

Основной механизм: от плазмы до пленки

Напыление — это тип физического осаждения из паровой фазы (PVD), который зависит от последовательности точных физических событий, происходящих в контролируемой вакуумной камере.

Вакуумная среда: чистый путь

Весь процесс происходит в вакуумной камере, из которой откачан воздух до очень низкого давления.

Этот вакуум критически важен, поскольку он удаляет воздух и другие частицы, гарантируя, что распыленные атомы могут перемещаться от мишени к подложке, не сталкиваясь с нежелательными загрязнителями.

Создание плазмы: зажигание газа

В камеру вводится инертный газ, чаще всего аргон (Ar). Затем между двумя электродами подается высокое напряжение: отрицательно заряженный катод (на котором находится исходный материал, или мишень) и положительно заряженный анод (на котором находится покрываемый объект, или подложка).

Это сильное электрическое поле возбуждает свободные электроны, заставляя их сталкиваться с атомами аргона и выбивать электрон. Это создает положительно заряженные ионы аргона (Ar+) и больше свободных электронов, что приводит к самоподдерживающейся светящейся плазме.

Бомбардировка: выброс атомов мишени

Новообразованные положительно заряженные ионы аргона (Ar+) сильно ускоряются к отрицательно заряженной мишени.

При ударе эти высокоэнергетические ионы передают свой импульс атомам материала мишени, выбивая их. Это выбивание атомов мишени и есть событие «напыления».

Осаждение: формирование тонкой пленки

Выбитые атомы мишени проходят через вакуум и оседают на поверхности подложки.

По мере накопления этих атомов они конденсируются и образуют тонкую, твердую и часто очень плотную пленку. Свойства этой пленки можно точно контролировать, регулируя такие параметры, как давление газа, напряжение и температура.

Почему напыление превосходит: ключевые преимущества

Напыление не всегда является самым быстрым или дешевым методом нанесения покрытий, но его выбирают, когда качество, точность и универсальность материалов имеют первостепенное значение.

Работа со сложными материалами

Поскольку напыление не зависит от плавления или испарения исходного материала, оно исключительно эффективно для нанесения покрытий из материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или тантал.

Точный контроль состава пленки

Напыление идеально подходит для нанесения покрытий из сплавов и композитных материалов. Процесс физически переносит атомы с мишени на подложку, как правило, сохраняя исходную стехиометрию материала (пропорциональное соотношение элементов).

Превосходная адгезия и плотность

Атомы, осажденные методом напыления, достигают подложки со значительно большей кинетической энергией, чем атомы при простом испарении. Эта энергия помогает им образовывать более плотную, прочную и лучше прилипающую пленку на поверхности подложки.

Понимание компромиссов

Ни одна технология не идеальна. Понимание ограничений напыления является ключом к его эффективному использованию.

Более низкие скорости осаждения

В своей базовой форме напыление часто медленнее, чем другие методы, такие как термическое испарение. Хотя современные усовершенствования повысили скорость, это может стать узким местом в крупносерийном производстве.

Потенциальное повреждение подложки

Энергетическая плазма и бомбардировка ионами могут нагревать подложку. Для деликатных подложек, таких как пластик или некоторые биологические образцы, этот непреднамеренный нагрев может вызвать повреждение или деформацию.

Сложность и стоимость системы

Системы напыления механически сложны. Они требуют надежных вакуумных насосов, высоковольтных источников питания и точных регуляторов расхода газа, что делает их более дорогими в приобретении и обслуживании, чем более простые установки для нанесения покрытий.

Эволюция: магнетронное напыление

Чтобы преодолеть ограничения базового напыления, почти все современные системы используют метод, называемый магнетронным напылением.

Проблема базового напыления

В простой системе электроны быстро теряются на аноде, что делает плазму неэффективной. Это требует работы при более высоком давлении газа, что, к сожалению, приводит к большему рассеиванию распыленных атомов и пленкам более низкого качества.

Решение с магнитным полем

Магнетронное напыление создает мощное магнитное поле непосредственно за материалом мишени.

Это магнитное поле удерживает электроны у поверхности мишени, заставляя их двигаться по длинной спиральной траектории. Это резко увеличивает вероятность того, что электрон столкнется с атомом аргона и ионизирует его, создавая гораздо более плотную и стабильную плазму.

Результат: быстрее, лучше и более контролируемо

Эта повышенная эффективность ионизации позволяет системе работать при гораздо более низких давлениях. Это приводит к более высоким скоростям осаждения, меньшему рассеиванию и, в конечном итоге, к получению пленок более высокой чистоты с лучшими свойствами.

Выбор правильного варианта для вашей цели

Решение об использовании напыления полностью зависит от ваших требований к материалу и производственных целей.

- Если ваш основной фокус — высокочистые пленки из сложных сплавов или тугоплавких металлов: Напыление является превосходным выбором благодаря своей нетермической природе и превосходному контролю состава.

- Если ваш основной фокус — быстрое нанесение простых металлов с низкой температурой плавления: Термическое испарение может быть более экономичной и быстрой альтернативой.

- Если ваш основной фокус — равномерное, конформное покрытие сложных трехмерных форм: Химическое осаждение из паровой фазы (CVD) часто подходит лучше, поскольку это химический процесс, не ограниченный осаждением по прямой видимости.

В конечном счете, напыление обеспечивает непревзойденный уровень контроля для создания высокоэффективных поверхностей в атомном масштабе.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Передача импульса от высокоэнергетических ионов к атомам мишени |

| Основной используемый газ | Аргон (Ar) |

| Ключевое преимущество | Отлично подходит для материалов с высокой температурой плавления и сложных сплавов |

| Общие применения | Полупроводниковые чипы, антибликовые покрытия, прецизионная оптика |

Нужны высокочистые тонкие пленки для ваших исследований или производства? KINTEK специализируется на передовом оборудовании и расходных материалах для напыления для лабораторных и промышленных применений. Наши решения обеспечивают превосходную адгезию пленки, точный контроль состава и исключительную универсальность материалов — идеально подходят для работы со сложными сплавами и тугоплавкими металлами. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы напыления могут улучшить ваш процесс нанесения покрытий и достичь ваших конкретных целей в области материаловедения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок