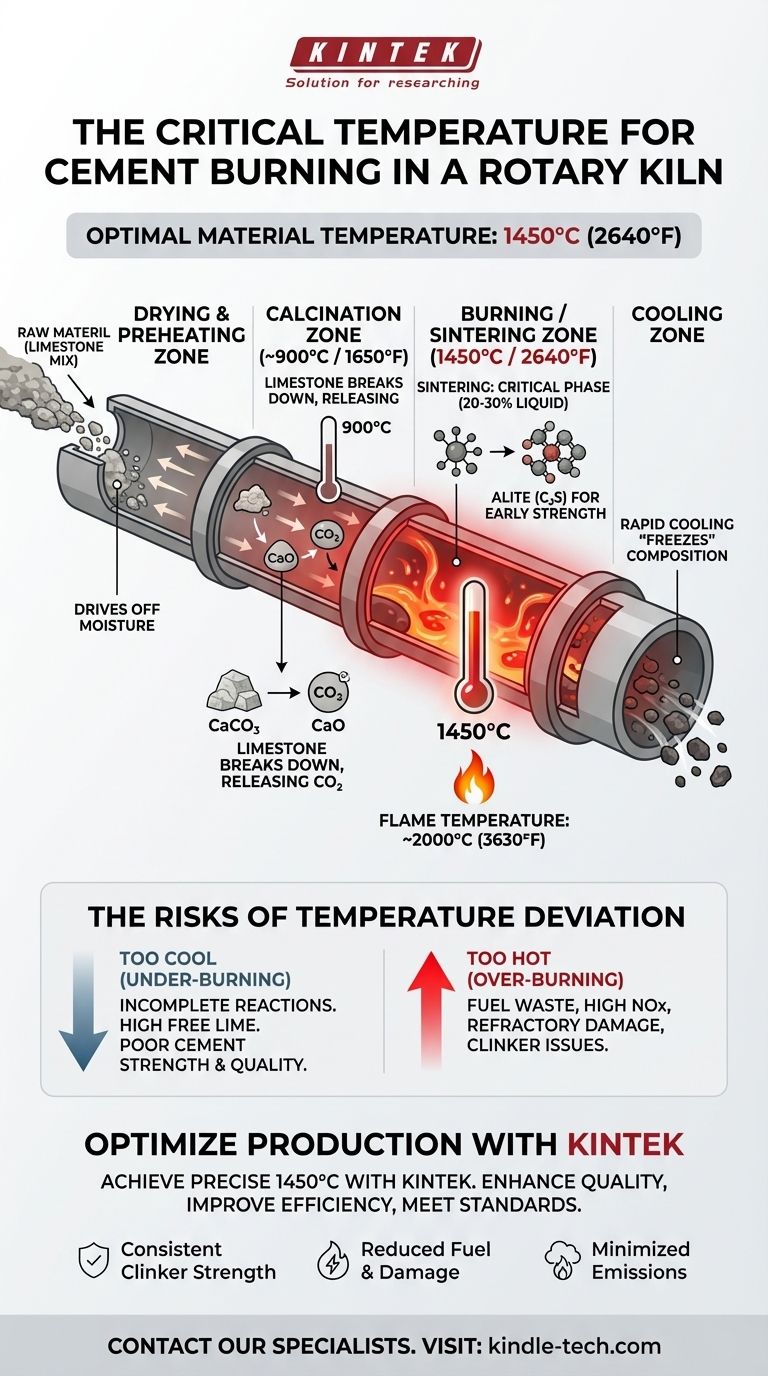

В производстве цемента наиболее подходящей температурой для процесса обжига является температура материала около 1450°C (2640°F) в зоне спекания вращающейся печи. Эта конкретная температура не случайна; это критическая точка, необходимая для превращения сырьевой смеси в высококачественный цементный клинкер посредством процесса, называемого спеканием, при котором материал становится частично жидким для облегчения необходимых химических реакций.

Цель состоит не просто в нагреве материала, а в достижении точного температурного профиля. Критическая температура материала 1450°C в зоне обжига обеспечивает образование необходимых соединений, придающих прочность, в то время как слишком высокая или слишком низкая температура поставит под угрозу качество конечного продукта и эксплуатационную стабильность печи.

Путешествие по печи: Процесс трансформации

Вращающаяся печь — это не простая печь с одной температурой. Это длинный вращающийся цилиндр с тщательно контролируемым температурным градиентом, который направляет сырье через несколько различных химических превращений.

Зона сушки и предварительного нагрева

Когда сырьевая смесь поступает в верхний конец печи, она сначала сталкивается с температурами, которые удаляют любую свободную воду. В современных системах с теплообменниками этот этап происходит до того, как материал попадет в печь, что значительно повышает эффективность.

Зона кальцинации (около 900°C)

Это первое крупное химическое событие. При температуре около 900°C (1650°F) известняк (карбонат кальция, CaCO₃) в сырьевой смеси подвергается кальцинации, разлагаясь на оксид кальция (CaO), также известный как свободная известь, и выделяя большое количество углекислого газа (CO₂).

Зона обжига (спекания) (около 1450°C)

Это сердце процесса и самая горячая часть печи. Температура материала должна достигать примерно 1450°C. В этот момент материал не расплавляется полностью, а переходит в состояние спекания, где около 20-30% его становится жидкой фазой. Эта жидкость действует как растворитель, облегчая реакцию между оксидом кальция (CaO) и другими компонентами (кремнезем, глинозем, оксид железа) для образования необходимых минералов клинкера.

Зона охлаждения

После выхода из зоны обжига новообразованный клинкер быстро охлаждается. Это быстрое охлаждение имеет решающее значение для «замораживания» минерального состава клинкера, особенно для сохранения высокореактивной формы его основного соединения, придающего прочность.

Почему 1450°C — это критическая цель

Достижение этой конкретной температуры — это вопрос фундаментальной химии и технологии процесса. Это напрямую влияет на качество продукции, эксплуатационные расходы и долговечность оборудования.

Достижение правильной химии: образование алюмината (C₃S)

Основная цель зоны обжига — образование алюмината (трехкальциевого силиката, C₃S). Этот минерал является основным фактором раннего набора прочности цемента. Его образование требует высокой энергии, обеспечиваемой температурами около 1450°C.

Роль жидкой фазы

Без частичной жидкой фазы, которая образуется при этих высоких температурах, химические реакции были бы непрактично медленными. Жидкость позволяет ионам свободно перемещаться и эффективно объединяться в желаемые минералы клинкера.

Температура пламени против температуры материала

Важно различать температуру материала (1450°C) и температуру пламени. Чтобы передать достаточно энергии для нагрева материала до 1450°C, газовое пламя от горелки на разгрузочном конце печи должно быть значительно горячее, часто достигая 2000°C (3630°F).

Понимание компромиссов: Риски отклонения температуры

Поддержание стабильной температуры в зоне обжига имеет первостепенное значение. Отклонения в любом направлении имеют серьезные последствия.

Проблема слишком низкого обжига (недообжиг)

Если температура материала не достигает стабильно 1450°C, химические реакции будут неполными. Это приводит к высокому уровню непрореагировавшей свободной извести в клинкерном материале, что приводит к цементу низкого качества с низкой прочностью и потенциальной долгосрочной нестабильностью (нестабильностью).

Опасность слишком сильного обжига (переобжиг)

Превышение целевой температуры столь же проблематично. Это приводит к значительной потере топлива, увеличению выбросов вредных NOx и может вызвать серьезное повреждение защитной огнеупорной футеровки печи, что приведет к дорогостоящим простоям и ремонту. Переобжиг также может привести к образованию крупных, менее реактивных кристаллов клинкера и эксплуатационным проблемам, таким как образование колец внутри печи.

Принятие правильного выбора для вашей цели

«Подходящая» температура в конечном итоге является функцией баланса качества, стоимости и стабильности. Операторы печей постоянно контролируют переменные для поддержания этого баланса.

- Если ваш основной фокус — качество и прочность продукции: Обеспечьте стабильность температурного профиля материала и его постоянное достижение 1450°C, чтобы минимизировать свободную известь и максимизировать образование алюмината.

- Если ваш основной фокус — эксплуатационная эффективность и снижение затрат: Избегайте переобжига, чтобы сэкономить топливо и защитить огнеупорную футеровку. Внедряйте передовые системы управления процессами для стабилизации работы печи и предотвращения колебаний температуры.

- Если ваш основной фокус — соблюдение экологических норм: Строго контролируйте пиковую температуру пламени и обеспечивайте стабильное и эффективное сгорание для минимизации образования термических NOx.

В конечном счете, овладение работой цементной печи заключается в поддержании этой критической температуры материала в 1450°C с непоколебимой стабильностью.

Сводная таблица:

| Зона печи | Ключевая температура | Основной процесс | Ключевой результат |

|---|---|---|---|

| Зона кальцинации | ~900°C (1650°F) | Разложение известняка (CaCO₃) | Выделение CO₂; образование свободной извести (CaO) |

| Зона обжига/спекания | 1450°C (2640°F) | Спекание (20-30% жидкой фазы) | Образование алюмината (C₃S) и других минералов клинкера |

| Температура пламени | ~2000°C (3630°F) | Передача тепла материалу | Позволяет материалу достичь 1450°C |

Оптимизируйте производство цемента с KINTEK

Достижение и поддержание точной температуры 1450°C имеет решающее значение для получения высококачественного клинкера, но это требует надежного оборудования и экспертной поддержки. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для цементной промышленности, помогая вам контролировать, управлять и совершенствовать ваши термические процессы.

- Повышение качества продукции: Обеспечьте стабильную прочность клинкера путем точного мониторинга температур в печи.

- Повышение эксплуатационной эффективности: Сократите расходы на топливо и предотвратите повреждение футеровки за счет точного управления температурой.

- Соблюдение экологических стандартов: Минимизируйте выбросы за счет стабильного и эффективного контроля сгорания.

Позвольте нашему опыту поддержать ваши лабораторные и производственные потребности. Свяжитесь с нашими специалистами сегодня, чтобы обсудить, как мы можем помочь вам достичь оптимальной производительности печи и превосходного качества цемента.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

Люди также спрашивают

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта