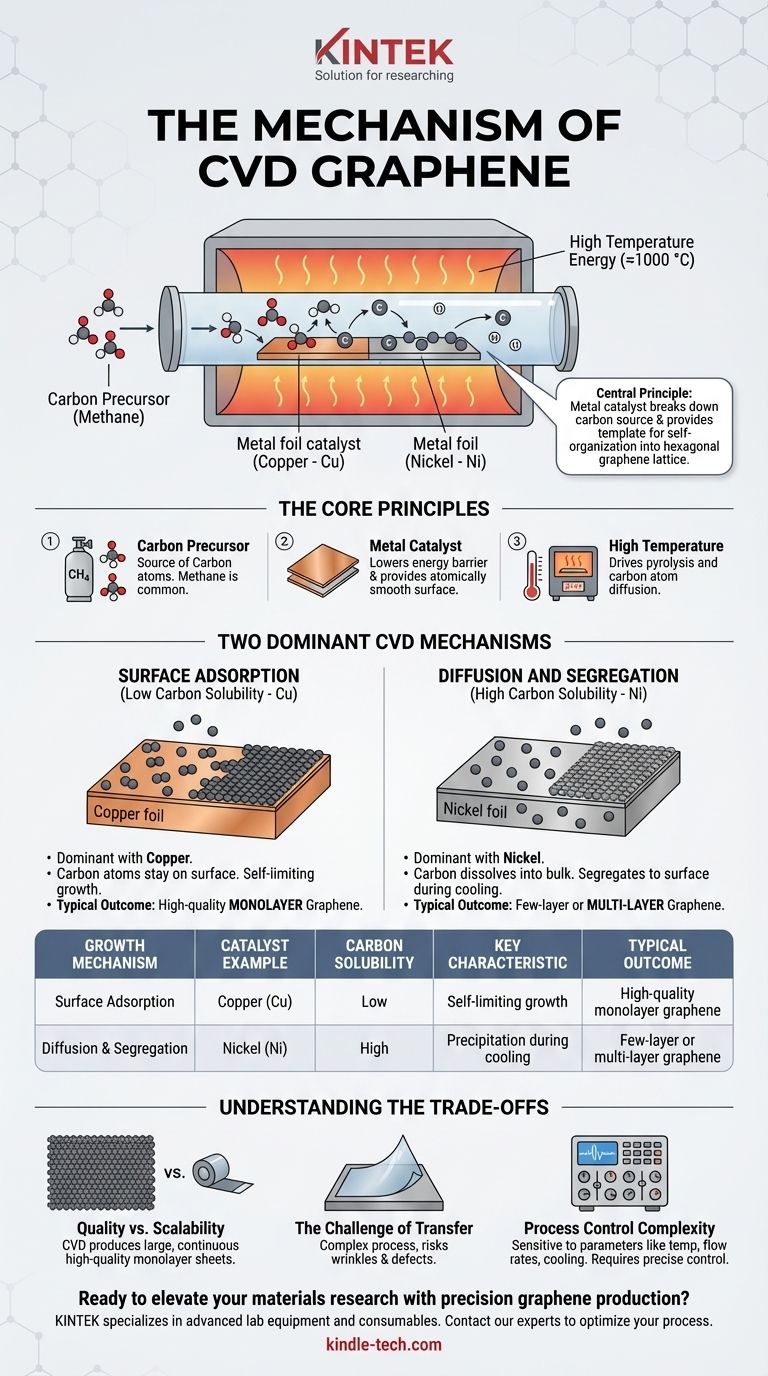

По своей сути, механизм химического осаждения из газовой фазы (ХОС) для графена представляет собой контролируемый высокотемпературный процесс, который «собирает» один слой атомов углерода на поверхности каталитического металла. Углеродсодержащий газ, такой как метан, подается в печь, где он разлагается на нагретой металлической фольге, как правило, медной. Затем эти отдельные атомы углерода диффундируют по поверхности металла, соединяясь друг с другом, образуя сплошной лист графена толщиной в один атом.

Центральный принцип ХОС-синтеза графена заключается в использовании металлического катализатора для одновременного выполнения двух задач: разложения исходного углеродного газа и предоставления атомарно плоской подложки, на которой высвободившиеся атомы углерода могут самоорганизоваться в гексагональную решетку графена. Выбор металла принципиально определяет механизм роста и конечное качество пленки.

Основные принципы ХОС-синтеза графена

Чтобы понять механизм, важно разбить процесс на три критически важные составляющие: прекурсор, катализатор и источник энергии.

Роль углеродного прекурсора

Процесс начинается с углеродсодержащего газа, известного как прекурсор. Метан (CH₄) является наиболее распространенным выбором.

Этот газ нагнетается в вакуумную камеру, выступая в качестве сырья, из которого извлекаются атомы углерода.

Функция металлического катализатора

Металлическая фольга, чаще всего медь (Cu) или иногда никель (Ni), служит подложкой и катализатором. Ее роль двояка.

Во-первых, она значительно снижает энергетический барьер, необходимый для разрыва химических связей в молекулах прекурсора. Это позволяет газу разлагаться и высвобождать атомы углерода при приемлемых температурах (около 1000 °C).

Во-вторых, она обеспечивает атомарно гладкую поверхность, по которой атомы углерода могут перемещаться и располагаться в стабильной гексагональной структуре графена.

Важность высокой температуры

Тепло является движущей силой всей реакции. Высокая температура внутри печи обеспечивает необходимую тепловую энергию для двух ключевых этапов.

Она способствует пиролизу, или термическому разложению, прекурсора на поверхности катализатора. Она также придает атомам углерода достаточную кинетическую энергию для свободной диффузии по поверхности металла и нахождения наиболее энергетически выгодных позиций для формирования решетки графена.

Два доминирующих механизма ХОС

Конкретный тип используемого металлического катализатора определяет, какой из двух основных механизмов роста будет преобладать. Этот выбор основан на растворимости углерода в металле — его способности поглощать атомы углерода в свою объемную структуру.

Поверхностная адсорбция (низкая растворимость углерода)

Это доминирующий механизм при использовании меди (Cu), которая имеет очень низкую растворимость углерода.

В этом процессе атомы углерода остаются исключительно на поверхности медной фольги. Они адсорбируются, диффундируют и нуклеируются в небольшие «островки» графена. Эти островки растут наружу по мере присоединения новых атомов углерода к их краям до тех пор, пока они не сольются в сплошной лист.

Поскольку углерод не может растворяться в меди, процесс является самоограничивающимся. Как только полная пленка графена покрывает поверхность, она препятствует дальнейшему разложению метана катализатором, фактически останавливая рост. Это делает медь идеальным катализатором для получения высококачественного монослойного графена большой площади.

Диффузия и сегрегация (высокая растворимость углерода)

Этот механизм возникает при использовании катализаторов, таких как никель (Ni), который при повышенных температурах обладает высокой растворимостью по отношению к углероду.

Здесь атомы углерода из прекурсора сначала растворяются в объеме никеля, подобно тому, как сахар растворяется в горячей воде. Графен не образуется немедленно.

Вместо этого формирование происходит на этапе охлаждения. По мере охлаждения никеля его способность удерживать углерод снижается, и растворенные атомы углерода «выпадают в осадок» или сегрегируют обратно на поверхность, где они кристаллизуются в слои графена. Этот метод труднее контролировать, и он часто приводит к образованию нескольких или неоднородных слоев графена.

Понимание компромиссов

Хотя ХОС является наиболее многообещающим методом для промышленного производства графена, он не лишен проблем.

Качество против масштабируемости

Основное преимущество ХОС заключается в его способности производить большие, сплошные листы высококачественного монослойного графена, что значительно превосходит ограничения по размеру, присущие таким методам, как механическая эксфолиация (метод «скотч»).

Проблема переноса

Графен, выращенный методом ХОС, формируется на металлической фольге, и почти всегда предполагается его использование на другой подложке, например, на кремниевой пластине. Это требует сложного процесса переноса для перемещения хрупкой пленки толщиной в один атом, что может вызвать складки, разрывы и загрязнения, ухудшающие ее свойства.

Сложность контроля процесса

Конечное качество графена чрезвычайно чувствительно к параметрам процесса. Незначительные колебания температуры, скорости потока газа, давления и скорости охлаждения могут существенно повлиять на однородность, размер доменов и плотность дефектов конечной пленки. Достижение стабильных, высококачественных результатов требует точного контроля над всей средой.

Применение этого к вашей цели

Причина, по которой вы изучаете механизм ХОС, определит, какие аспекты будут для вас наиболее важными.

- Если ваш основной фокус — это высококачественный монослойный графен большой площади для электроники: Вам необходимо освоить самоограничивающийся механизм поверхностной адсорбции на меди, который является отраслевым стандартом.

- Если ваш основной фокус — получение непосредственно нескольких слоев или многослойного графена: Механизм диффузии и сегрегации на никеле является потенциальным путем, но следует учитывать присущие ему трудности в контроле толщины слоев.

- Если ваш основной фокус — исследования и разработки: Понимание того, как растворимость углерода в катализаторе диктует механизм роста, является ключом к экспериментам с новыми каталитическими сплавами или альтернативными подложками.

В конечном счете, освоение производства графена методом ХОС сводится к точному контролю поверхностной химии и термодинамики каталитической системы.

Сводная таблица:

| Механизм роста | Пример катализатора | Растворимость углерода | Ключевая характеристика | Типичный результат |

|---|---|---|---|---|

| Поверхностная адсорбция | Медь (Cu) | Низкая | Самоограничивающийся рост | Высококачественный монослойный графен |

| Диффузия и сегрегация | Никель (Ni) | Высокая | Осаждение во время охлаждения | Несколько слоев или многослойный графен |

Готовы поднять свои исследования материалов на новый уровень с помощью прецизионного производства графена?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для самых современных лабораторных применений. Независимо от того, разрабатываете ли вы электронику нового поколения или проводите исследования поверхностной химии, наши системы ХОС и экспертная поддержка помогут вам достичь стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как наши решения могут оптимизировать ваш процесс синтеза графена и ускорить ваши инновации.

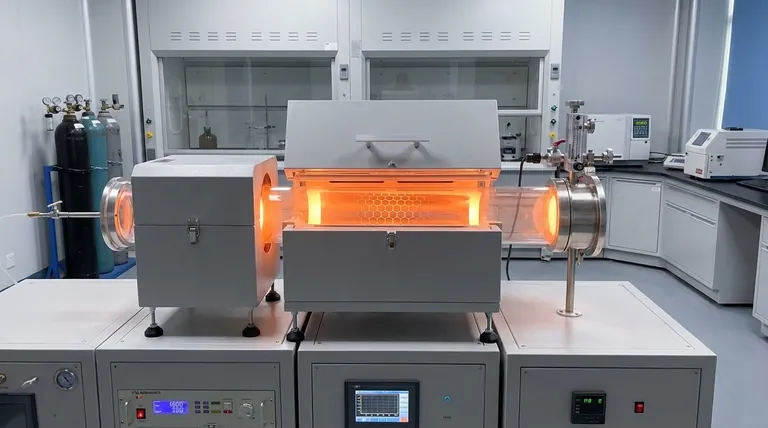

Визуальное руководство

Связанные товары

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD