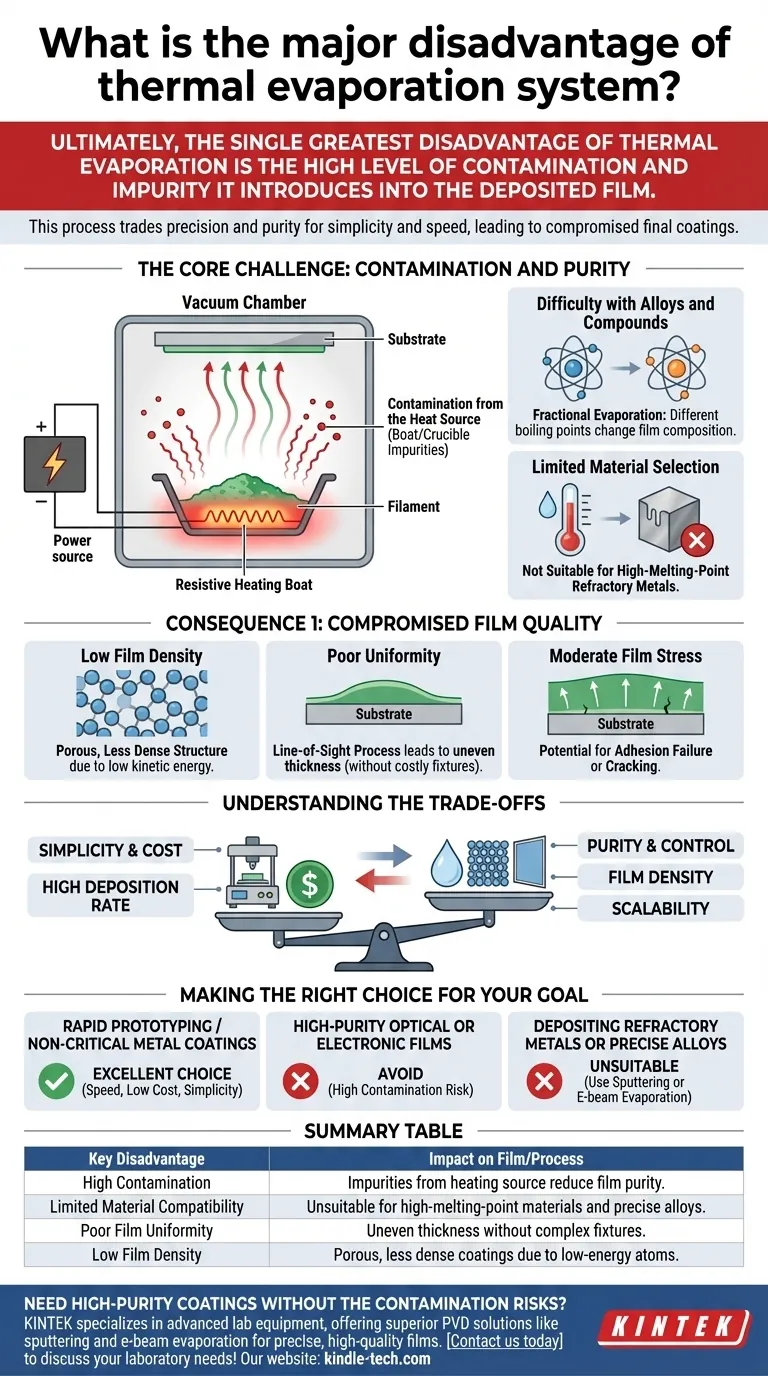

В конечном счете, самым большим недостатком термического напыления является высокий уровень загрязнения и примесей, которые оно вносит в напыляемую пленку. Несмотря на то, что этот процесс ценится за свою простоту и низкую стоимость, сам по себе он создает среду, в которой элементы из источника нагрева могут смешиваться с желаемым материалом, компрометируя чистоту и качество конечного покрытия.

Термическое напыление жертвует точностью и чистотой ради простоты и скорости. Его фундаментальный недостаток заключается в невозможности нагреть исходный материал, не нагревая (и потенциально не испаряя) тигель или лодочку, удерживающую его, что приводит к загрязнению пленок и ограниченной совместимости материалов.

Основная проблема: загрязнение и чистота

Термическое напыление — это процесс физического осаждения из паровой фазы (PVD), который использует резистивный нагрев — пропуск тока через лодочку или нить — для нагрева исходного материала до его испарения. Хотя этот метод прост, такой прямой нагрев является коренной причиной его основных недостатков.

Загрязнение от источника нагрева

Лодочка или тигель, удерживающие исходный материал, нагреваются до экстремальных температур. Это может привести к испарению или реакции самого материала лодочки (часто тугоплавкого металла, такого как вольфрам или молибден) с исходным материалом, высвобождая примеси, которые соосаждаются на вашем подложке. Это делает его наименее чистым из всех методов PVD.

Трудности с сплавами и соединениями

Нагрев сплава часто приводит к фракционному испарению, при котором элемент с более низкой температурой кипения испаряется гораздо быстрее. Полученная пленка будет иметь другую стехиометрию (элементное соотношение), чем исходный материал, что затрудняет осаждение сложных материалов с точным составом.

Ограниченный выбор материалов

Этот процесс не подходит для материалов с очень высокими температурами плавления, таких как тугоплавкие металлы, например, вольфрам или тантал. Достижение необходимых температур потребовало бы такой большой мощности, что это могло бы привести к разрушению нагревательного элемента и вызвать сильное загрязнение, делая процесс неэффективным.

Следствие 1: Компромисс в качестве пленки

Примеси и низкая энергия процесса напрямую влияют на физические характеристики напыленной пленки.

Низкая плотность пленки

Атомы покидают исходный материал с относительно низкой кинетической энергией. Когда они достигают подложки, у них мало энергии для перемещения и уплотнения в плотную, тесно упакованную структуру. Это обычно приводит к тому, что пленка становится пористой и имеет более низкую плотность по сравнению с пленками, полученными другими методами PVD.

Плохая однородность

Термическое напыление — это процесс «прямой видимости», при котором атомы движутся по прямым линиям от источника. Без сложных и дорогостоящих дополнений, таких как планетарное вращение подложки и маски однородности, пленка будет значительно толще непосредственно над источником и тоньше к краям подложки.

Умеренное напряжение в пленке

То, как атомы располагаются и охлаждаются на подложке, может создавать внутреннее напряжение в пленке. Хотя это часто менее серьезно, чем в некоторых других процессах, это напряжение все же может вызывать беспокойство в чувствительных приложениях, потенциально приводя к отслоению или растрескиванию.

Понимание компромиссов

Выбор метода осаждения заключается в балансировании конкурирующих приоритетов. Недостатки термического напыления являются прямым компромиссом за его основные преимущества.

Простота и стоимость против чистоты

Системы термического напыления механически просты, относительно недороги в изготовлении и эксплуатации и не требуют сложных источников питания. Эта доступность является их главным преимуществом, но она достигается за счет чистоты пленки и контроля.

Скорость осаждения против контроля

Процесс может достигать очень высоких скоростей осаждения, что делает его быстрым для нанесения толстых покрытий. Однако такая скорость обеспечивает меньший гранулярный контроль над ростом пленки и ее свойствами по сравнению с более медленными, более энергичными методами, такими как распыление.

Ограниченная масштабируемость

Хотя это просто для лабораторного напылителя, достижение однородных покрытий на больших площадях является серьезной инженерной задачей. Это требует сложных вращающихся приспособлений, которые увеличивают стоимость и сложность системы, сводя на нет ее главное преимущество — простоту.

Выбор правильного варианта для вашей цели

Выбирайте метод осаждения на основе не подлежащих обсуждению требований вашего проекта.

- Если ваш основной фокус — быстрое прототипирование или некритичные металлические покрытия: Термическое напыление — отличный выбор благодаря своей скорости, низкой стоимости и простоте.

- Если ваш основной фокус — высокочистые оптические или электронные пленки: Избегайте термического напыления, так как присущий ему риск загрязнения слишком высок для критически важных по производительности применений.

- Если ваш основной фокус — осаждение тугоплавких металлов или точных сплавов: Этот метод не подходит; вы должны использовать такую технику, как электронно-лучевое напыление или распыление.

Понимание этих основных ограничений позволяет использовать термическое напыление для его сильных сторон — простоты и скорости, — избегая его там, где чистота и структурное качество имеют первостепенное значение.

Сводная таблица:

| Ключевой недостаток | Влияние на пленку/процесс |

|---|---|

| Высокое загрязнение | Примеси из источника нагрева (тигель/лодочка) соосаждаются, снижая чистоту пленки. |

| Ограниченная совместимость материалов | Не подходит для материалов с высокой температурой плавления и точного осаждения сплавов. |

| Плохая однородность пленки | Осаждение по прямой видимости приводит к неравномерной толщине без сложных приспособлений. |

| Низкая плотность пленки | Атомы с низкой энергией приводят к пористым, менее плотным покрытиям. |

Нужны высокочистые покрытия без рисков загрязнения, связанных с термическим напылением? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предлагая превосходные решения PVD, такие как распыление и электронно-лучевое напыление, для точных, высококачественных пленок. Позвольте нашим экспертам помочь вам выбрать правильный метод осаждения для ваших критически важных применений. Свяжитесь с нами сегодня, чтобы обсудить ваши лабораторные потребности!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Какие материалы используются при вакуумном напылении? Руководство по металлам, сплавам и диэлектрикам

- Какие подложки используются для нанесения тонких пленок? Выбор правильной основы для вашего применения

- Что такое метод термического испарения в вакууме? Руководство по осаждению тонких пленок высокой чистоты

- Каковы опасности испарителей? Управление химическими, термическими и связанными с давлением рисками

- В чем разница между напылением и электронно-лучевым испарением? Выберите правильный метод осаждения тонких пленок

- Каковы ограничения процесса распыления? Основные недостатки при нанесении тонких пленок

- В чем разница между термическим и электронно-лучевым испарением? Выберите правильный метод осаждения тонких пленок

- Как испарять металл? Освоение термического и электронно-лучевого испарения для тонких пленок