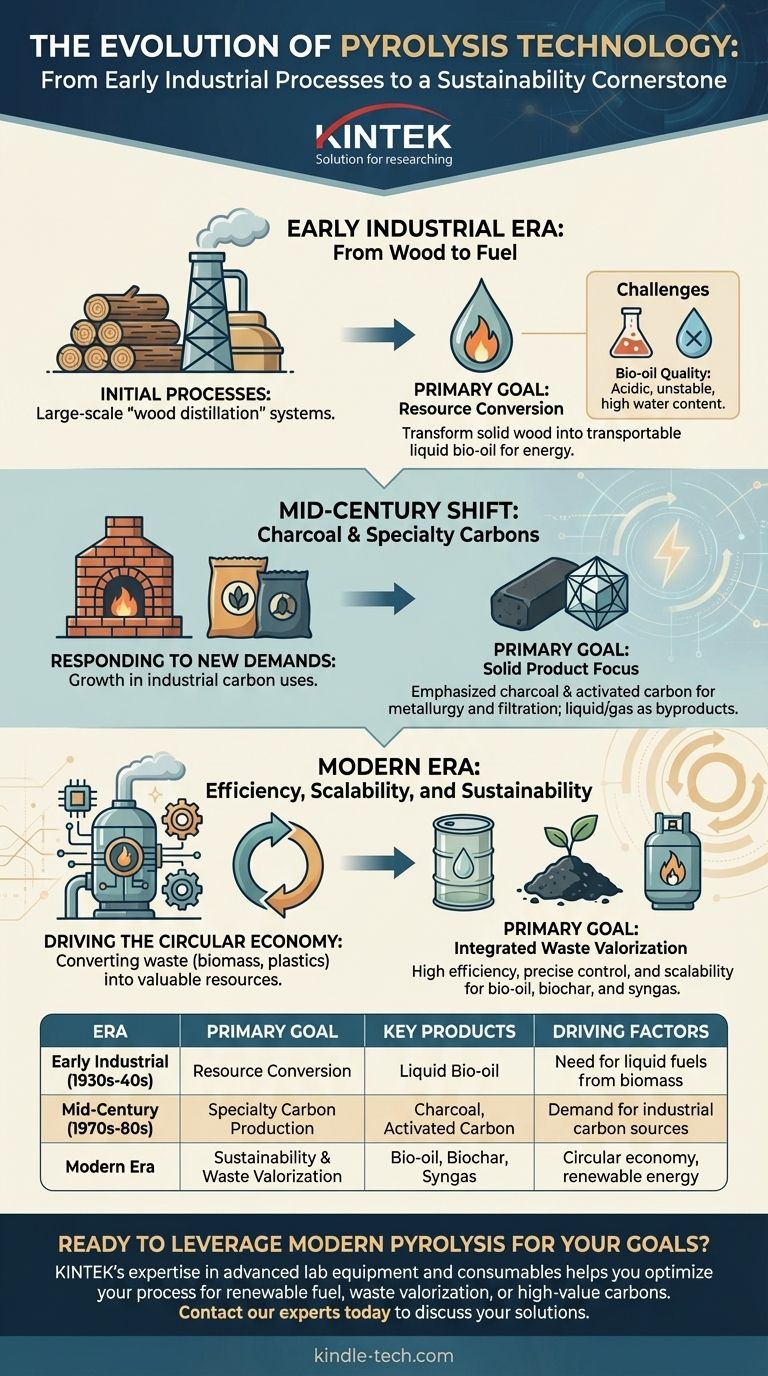

История технологии пиролиза — это история непрерывной адаптации, эволюционировавшей от ранних промышленных процессов производства химикатов до изощренного инструмента устойчивого развития и управления отходами. Ее развитие ускорилось в 1930-х и 1940-х годах с разработкой методов превращения древесины в жидкое топливо, сместило акцент в 1970-х и 1980-х годах на производство древесного угля и активированного угля, а теперь вступило в современную эпоху, определяемую высокой эффективностью и широким спектром применения.

Основной вывод из истории пиролиза заключается в его эволюции от простого метода термического разложения до усовершенствованной технологии, обусловленной меняющимися потребностями. Первоначально используемый для преобразования больших объемов ресурсов, сегодня он является краеугольным камнем экономики замкнутого цикла, направленной на создание высокоценных продуктов из потоков отходов.

Ранняя промышленная эра: от древесины к топливу

Первые значимые промышленные применения пиролиза появились в начале-середине 20-го века, что было обусловлено необходимостью создания жидкого топлива и химического сырья из обильной биомассы, такой как древесина.

Первоначальные промышленные процессы

Примерно в 1930-х и 1940-х годах были разработаны крупномасштабные системы специально для превращения древесины в жидкие продукты. Этот процесс, часто называемый «сухой перегонкой древесины», стал основополагающим этапом в химической инженерии.

Основная цель: преобразование ресурсов

Мотивация в этот период была простой: преобразовать твердый ресурс с низкой плотностью (древесину) в более энергоемкое и транспортабельное жидкое топливо. Основным ценным продуктом было жидкое биомасло.

Сдвиг в середине века: рост древесного угля и специальных углеродов

К 1970-м и 1980-м годам мировые экономические и промышленные приоритеты изменились. Это вызвало значительный сдвиг в применении технологии пиролиза, сместив фокус с жидкого продукта на твердый.

Реагирование на новые потребности

Акцент сместился на производство древесного угля и активированного угля. Эти материалы имели растущее применение в металлургии, фильтрации воды и других промышленных процессах, требующих высокочистых источников углерода.

Фокус на твердом продукте

В этих приложениях твердый биоуголь был основным продуктом, в то время как жидкая и газовая фракции часто рассматривались как побочные продукты, иногда используемые просто для обеспечения энергией самого процесса. Это ознаменовало фундаментальное изменение в экономической модели пиролизных операций.

Современная эра: эффективность, масштабируемость и устойчивость

Последние достижения в области пиролиза стали трансформационными, обусловленными насущной глобальной потребностью в возобновляемой энергии и устойчивом управлении отходами. Технология стала более точной, эффективной и масштабируемой, чем когда-либо прежде.

Движущая сила экономики замкнутого цикла

Сегодня пиролиз является ключевой технологией для преобразования отходов биомассы, пластмасс и других материалов в ценные ресурсы. Это идеально соответствует принципам экономики замкнутого цикла, где отходы устраняются, а ресурсы постоянно используются повторно.

Ключевые технологические скачки

Современные пиролизные установки отличаются значительно повышенной эффективностью за счет лучшего теплообмена и контроля процесса. Это позволяет точно настраивать процесс для максимизации выхода желаемых продуктов — будь то биомасло, биоуголь или синтез-газ.

Эти улучшения также обеспечили невероятную масштабируемость. Пиролиз теперь используется во всем: от небольших децентрализованных систем отопления до массивных промышленных установок, перерабатывающих тысячи тонн сырья в день.

Понимание компромиссов и исторических препятствий

Эволюция пиролиза не была беспроблемной. Его история формировалась усилиями по преодолению постоянных технических проблем, которые десятилетиями ограничивали его широкое распространение.

Проблема качества биомасла

Исторически биомасло, получаемое в результате пиролиза, часто было кислым, нестабильным и содержало высокое содержание воды и кислорода. Это затрудняло его использование в качестве прямого заменителя топлива без обширной и дорогостоящей модернизации, что было основным барьером на ранних этапах его истории.

Проблема эффективности и выхода

Ранние реакторы часто были неэффективными, что приводило к более низкому, чем желалось, выходу целевого продукта. Большая часть недавних инноваций была сосредоточена на конструкции реакторов и катализаторах для контроля химических реакций и максимизации выхода ценных продуктов при минимизации отходов.

Выбор правильного пути в зависимости от вашей цели

Исторический контекст пиролиза помогает прояснить его современное применение. Ваш подход полностью зависит от вашей конечной цели.

- Если ваша основная цель — создание почвенных поправок или специальных углеродов: Вы следуете пути, проложенному в 1970-х годах, но с использованием современных технологий, которые дают вам точный контроль над качеством и свойствами конечного биоугля.

- Если ваша основная цель — производство возобновляемого топлива: Вы опираетесь на первоначальную цель 1930-х годов, но используете недавние достижения в области каталитического пиролиза и модернизации масла для создания стабильного, высокоэнергетического жидкого топлива.

- Если ваша основная цель — утилизация отходов: Вы принимаете современный, интегрированный подход, при котором все продукты (масло, уголь и газ) рассматриваются как ценные выходы в модели экономики замкнутого цикла.

Понимание этого технологического пути является ключом к эффективному применению пиролиза как мощного решения для современных энергетических и экологических проблем.

Сводная таблица:

| Эпоха | Основная цель | Ключевые продукты | Движущие факторы |

|---|---|---|---|

| Ранняя промышленная (1930-е – 40-е гг.) | Преобразование ресурсов | Жидкое биомасло | Потребность в жидком топливе из биомассы |

| Середина века (1970-е – 80-е гг.) | Производство специальных углеродов | Древесный уголь, Активированный уголь | Спрос на промышленные источники углерода |

| Современная эра | Устойчивость и утилизация отходов | Биомасло, Биоуголь, Синтез-газ | Экономика замкнутого цикла, возобновляемая энергия, передовое управление процессами |

Готовы использовать современную технологию пиролиза для достижения целей устойчивого развития?

История пиролиза демонстрирует технологию, усовершенствованную для повышения эффективности и достижения конкретных результатов. Независимо от того, какова ваша цель — производство возобновляемого топлива, утилизация отходов или создание высокоценных углеродных продуктов, — опыт KINTEK в области передового лабораторного оборудования и расходных материалов может помочь вам оптимизировать ваш процесс.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут поддержать ваши исследования и разработки в области пиролиза и экономики замкнутого цикла.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Каков температурный диапазон пиролиза? Оптимизация для биоугля, бионефти или синтез-газа

- Как высокотемпературные реакционные печи контролируют внутренние металломатричные композиты (MMC)? Обеспечение точности материалов и структурной целостности

- Какая температура необходима для пиролиза отходов? Руководство по оптимизации процесса превращения отходов в ценные продукты

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности