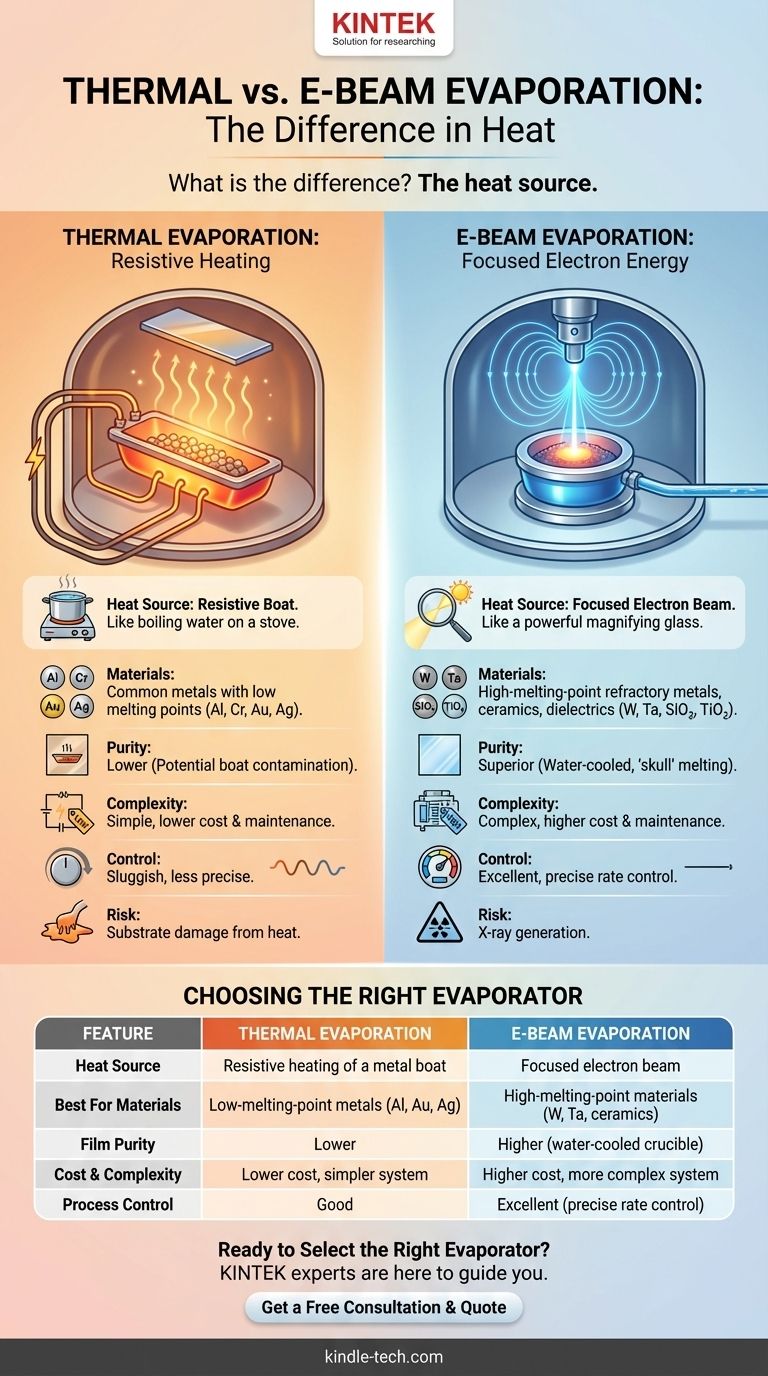

По сути, разница заключается в источнике тепла. И термическое испарение, и электронно-лучевое (e-beam) испарение являются методами физического осаждения из паровой фазы (PVD), используемыми для создания тонких пленок в вакууме. Термическое испарение работает путем пропускания большого электрического тока через резистивную лодочку или нить накаливания для ее нагрева, что, в свою очередь, нагревает исходный материал до точки испарения. Напротив, электронно-лучевое испарение использует высокоэнергетический, сфокусированный магнитным полем пучок электронов для прямого воздействия на исходный материал и его испарения.

Хотя оба метода осаждают материал на подложку, выбор между ними является критическим инженерным решением. Термическое испарение — более простой и менее дорогой метод, идеальный для основных металлов, в то время как электронно-лучевое испарение обеспечивает превосходную чистоту, контроль и возможность осаждать практически любой материал, включая высокотемпературные керамики и тугоплавкие металлы.

Как доставляется тепло: фундаментальное различие

Чтобы понять практические последствия, вы должны сначала уловить различные механизмы генерации пара. Оба процесса происходят в высоком вакууме, чтобы испаренные атомы могли двигаться по прямой линии («прямой видимости») к подложке.

Термическое испарение: резистивный нагрев

В термическом испарителе исходный материал (например, гранулы алюминия) помещается в небольшую «лодочку», изготовленную из тугоплавкого металла, такого как вольфрам или молибден.

Через эту лодочку пропускается очень высокий электрический ток. Из-за своего электрического сопротивления лодочка быстро нагревается, часто добела. Затем это тепло передается исходному материалу, повышая его температуру до тех пор, пока он не начнет сублимировать или испаряться.

Этот метод аналогичен кипячению воды на электрической плите; конфорка (лодочка) нагревается и передает свое тепло кастрюле (исходному материалу).

Электронно-лучевое испарение: сфокусированная энергия электронов

Электронно-лучевое испарение использует гораздо более сложный подход. Электронная пушка, обычно горячая вольфрамовая нить, испускает поток электронов.

Эти электроны ускоряются высоким напряжением (например, 10 кВ), а затем направляются мощными магнитными полями для удара по небольшому, точному месту на исходном материале. Материал удерживается в водоохлаждаемом медном тигле или тигле.

Огромная кинетическая энергия электронов преобразуется в тепловую энергию при ударе, вызывая мгновенный локализованный нагрев и испарение только в месте удара пучка. Это больше похоже на использование мощной лупы для фокусировки солнечного света на одной точке.

Сравнение возможностей материалов и качества пленки

Метод нагрева напрямую определяет типы материалов, которые вы можете осаждать, и качество получаемой пленки.

Выбор материала: преимущество электронного луча

Термическое испарение ограничено материалами с более низкой температурой плавления, чем сама лодочка. Вы не можете испарить вольфрам из вольфрамовой лодочки. Это ограничивает его использование в основном обычными металлами, такими как алюминий (Al), хром (Cr), золото (Au) и серебро (Ag).

Электронно-лучевое испарение не имеет таких ограничений. Поскольку тепло доставляется непосредственно к исходному материалу, а тигель активно охлаждается водой, вы можете осаждать практически что угодно. Это включает тугоплавкие металлы (вольфрам, тантал), диэлектрики (диоксид кремния, диоксид титана) и другие керамики.

Чистота пленки: минимизация загрязнения

При термическом испарении материал горячей лодочки также может немного испаряться, попадая примесями в растущую пленку. Это серьезная проблема для применений, требующих высокой чистоты, таких как полупроводниковые межсоединения или чувствительные оптические покрытия.

Электронный луч обеспечивает гораздо более чистый процесс. Водоохлаждаемый тигель гарантирует, что нагревается только исходный материал. Фактически, слой исходного материала затвердевает на холодной стенке тигля, образуя «череп» или самотигель, который предотвращает любое загрязнение от самого тигля.

Осаждение сплавов и соединений

Осаждение точного сплава с помощью термического испарения почти невозможно. Различные элементы имеют разное давление пара, что означает, что они испаряются с разной скоростью из общей лодочки, что приводит к непредсказуемому составу пленки.

Однако электронно-лучевые системы могут быть оснащены несколькими электронными пушками и тиглями. Точно контролируя мощность каждого луча на соответствующем источнике, вы можете совместно испарять несколько материалов одновременно для создания пленок сплавов с высококонтролируемой стехиометрией.

Понимание практических компромиссов

Превосходные возможности электронно-лучевого испарения сопряжены с явными компромиссами в сложности и эксплуатации.

Сложность и стоимость системы

Термические испарители механически просты, состоят из источника питания и электродов. Это делает их значительно дешевле в покупке, эксплуатации и обслуживании.

Электронно-лучевые системы намного сложнее. Они требуют высоковольтных источников питания, мощных электромагнитов для отклонения луча, сложной сборки электронной пушки и обширного водяного охлаждения. Это приводит к значительно более высокой первоначальной стоимости и более требовательному обслуживанию.

Контроль процесса и повторяемость

Электронно-лучевое испарение обеспечивает гораздо лучший контроль процесса. Скорость осаждения может быть точно и мгновенно отрегулирована путем изменения тока электронного луча. Эта скорость часто контролируется кварцевым микровесами в контуре обратной связи, что обеспечивает высокую повторяемость и точность толщины пленки.

Контроль скорости при термическом испарении вялый и менее точный, поскольку он зависит от изменения тока, подаваемого на лодочку, и ожидания стабилизации ее температуры.

Потенциал повреждения подложки

Большая горячая лодочка в термическом испарителе излучает значительное количество тепла, которое может повредить чувствительные подложки, такие как полимеры или биологические образцы.

И наоборот, воздействие высокоэнергетических электронов в электронно-лучевой системе генерирует рентгеновские лучи. Эти рентгеновские лучи могут вызвать радиационное повреждение чувствительных электронных устройств или материалов, что требует соответствующего экранирования и учета в процессе.

Выбор правильного испарителя для вашей цели

Ваш выбор полностью зависит от ваших материальных требований, бюджета и желаемых характеристик пленки.

- Если ваш основной фокус — осаждение простых металлов (Al, Au, Cr) при ограниченном бюджете: Термическое испарение — эффективный и экономичный выбор для этих распространенных применений.

- Если ваш основной фокус — высокочистые пленки или тугоплавкие материалы (W, Ta, Pt): Электронно-лучевое испарение — единственный жизнеспособный вариант из-за его механизма нагрева и чистоты.

- Если ваш основной фокус — создание оптических покрытий или сложных диэлектриков (SiO₂, TiO₂): Электронно-лучевое испарение обеспечивает необходимую возможность работы с материалами и контроль скорости для многослойных структур.

- Если ваш основной фокус — осаждение точных сплавов или соединений: Совместное электронно-лучевое испарение является отраслевым стандартом для достижения точного контроля состава.

В конечном счете, понимание этой фундаментальной разницы в нагреве позволяет вам выбрать точный инструмент, соответствующий вашему материалу, бюджету и желаемому качеству пленки.

Сводная таблица:

| Характеристика | Термическое испарение | Электронно-лучевое испарение |

|---|---|---|

| Источник тепла | Резистивный нагрев металлической лодочки | Сфокусированный электронный луч |

| Лучшие материалы | Металлы с низкой температурой плавления (Al, Au, Ag) | Материалы с высокой температурой плавления (W, Ta, керамика) |

| Чистота пленки | Ниже (возможно загрязнение от лодочки) | Выше (водоохлаждаемый тигель) |

| Стоимость и сложность | Более низкая стоимость, более простая система | Более высокая стоимость, более сложная система |

| Контроль процесса | Хороший | Отличный (точный контроль скорости) |

Готовы выбрать правильный испаритель для вашей лаборатории?

Выбор между термическим и электронно-лучевым испарением — это критическое решение, которое влияет на качество ваших исследований, возможности работы с материалами и бюджет. Эксперты KINTEK готовы помочь вам. Мы специализируемся на предоставлении правильного лабораторного оборудования для ваших конкретных потребностей в осаждении тонких пленок.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта. Наша команда поможет вам определить идеальное решение PVD — будь то экономичный термический испаритель для стандартных металлов или высокоточная электронно-лучевая система для передовых материалов — гарантируя, что вы достигнете чистоты пленки и производительности, которые требует ваша работа.

Получить бесплатную консультацию и расчет стоимости

Визуальное руководство

Связанные товары

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Каков принцип метода термического испарения? Простое руководство по осаждению тонких пленок

- Что такое метод испарения для наночастиц? Руководство по высокочистому синтезу

- При какой температуре испаряется золото? Наука, стоящая за экстремальной термостойкостью золота

- Каковы области применения вакуумного термического напыления электронным пучком? Прецизионные тонкие пленки для высокотехнологичных отраслей

- Каково применение электронно-лучевого напыления? Создание высокочистых тонких пленок для ответственных применений

- Какой пример термического испарения? Создание отражающих покрытий для фар и многое другое

- Используется ли испарение с помощью электронного пучка для металлов? Ключ к получению высокочистых пленок металлов с высокой температурой плавления

- Что такое метод термического испарения тонких пленок? Руководство по простому и экономичному PVD