Фундаментальное различие заключается не в противопоставлении, а в классификации. Алмазоподобное углеродное покрытие (DLC) — это специфический, высокопроизводительный тип PVD-покрытия. PVD, или физическое осаждение из паровой фазы (Physical Vapor Deposition), — это общее название процесса, используемого для нанесения семейства твердых, долговечных покрытий. Поэтому вопрос о различии подобен вопросу о различии между «спортивным автомобилем» и «Porsche 911» — одно является категорией, а другое — конкретным, премиальным примером внутри этой категории.

Хотя оба обеспечивают прочное, коррозионностойкое покрытие, «PVD» относится к широкому семейству покрытий, наносимых в вакууме, тогда как «DLC» — это специфическое PVD-покрытие на основе углерода, ценящееся за его исключительную твердость и естественную смазывающую способность.

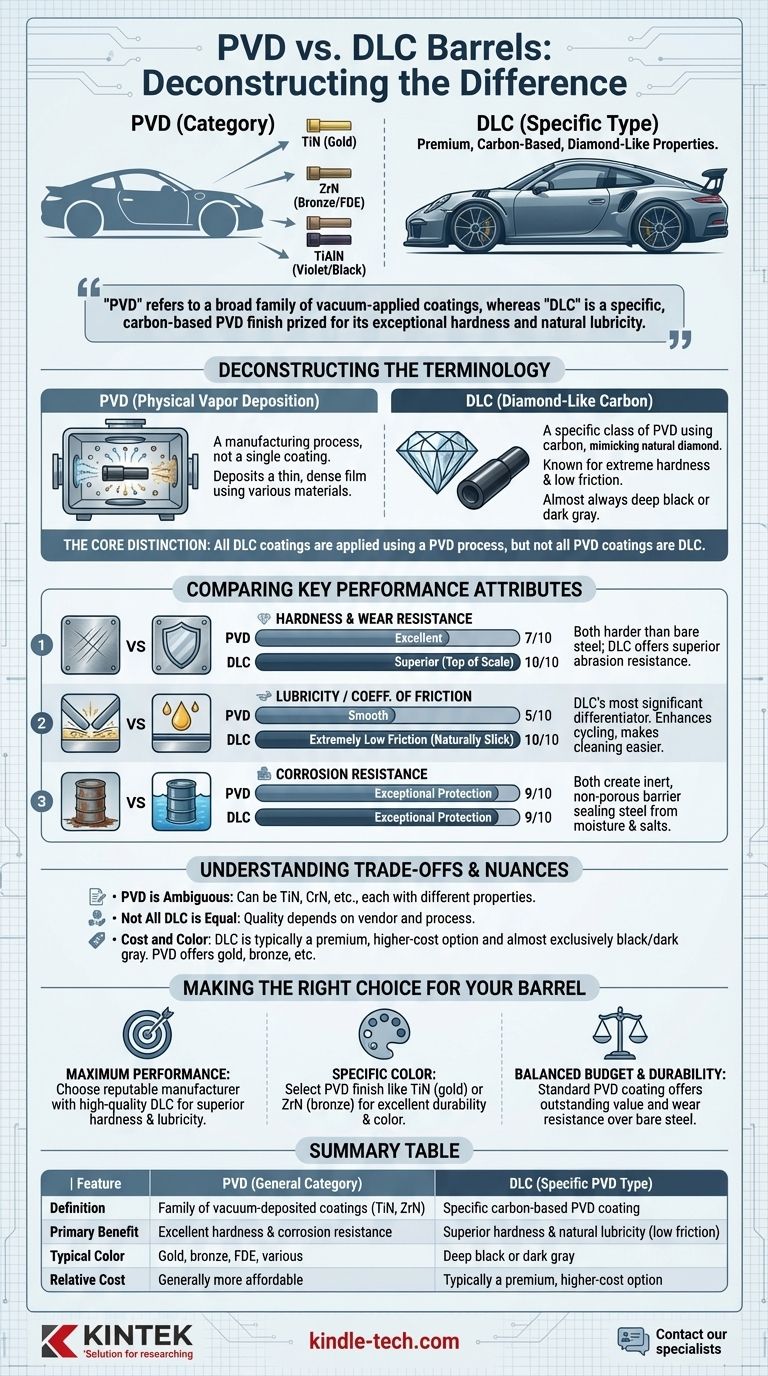

Деконструкция терминологии: PVD против DLC

Чтобы принять обоснованное решение, вы должны сначала понять взаимосвязь между этими двумя терминами. Их часто представляют как конкурентов, но реальность более нюансирована.

Что такое PVD (физическое осаждение из паровой фазы)?

Физическое осаждение из паровой фазы (PVD) — это производственный процесс, а не единое покрытие. Он включает испарение твердого материала в вакуумной камере и осаждение его в виде тонкой, плотной пленки на поверхность детали, такой как ствол.

Этот процесс может использовать различные материалы для создания различных покрытий. Распространенные примеры в огнестрельной промышленности включают нитрид титана (TiN), который имеет золотистый цвет, и нитрид циркония (ZrN), который может быть бледно-золотистым или темно-землистым.

Когда производитель просто заявляет, что ствол имеет «PVD-покрытие», это общее описание износостойкого покрытия, нанесенного этим методом.

Что такое DLC (алмазоподобное углеродное покрытие)?

Алмазоподобное углеродное покрытие (DLC) — это специфический класс PVD-покрытий, который использует углерод в качестве основного материала. Процесс осаждает пленку с аморфной структурой, которая имитирует многие свойства природного алмаза.

Ключевыми характеристиками DLC являются его исключительная поверхностная твердость и невероятно низкий коэффициент трения (смазывающая способность). Оно почти всегда имеет глубокий, насыщенный черный или темно-серый цвет.

Основное различие: категория против специфического покрытия

Думайте об этом так: PVD — это всеобъемлющее семейство «вакуумно-осажденных покрытий». DLC — это специализированный член этого семейства, известный своими премиальными эксплуатационными характеристиками.

Все DLC-покрытия наносятся с использованием процесса PVD, но не все PVD-покрытия являются DLC.

Сравнение ключевых эксплуатационных характеристик

Хотя DLC является типом PVD, его уникальная углеродная структура дает ему явные преимущества перед другими распространенными PVD-покрытиями, такими как TiN.

Твердость и износостойкость

Как PVD, так и DLC-покрытия значительно тверже голой стали или старых покрытий, таких как воронение. Они обеспечивают отличную защиту от царапин и износа от кобур или общего использования.

Однако высококачественное DLC обычно находится на абсолютной вершине шкалы твердости для покрытий огнестрельного оружия. Его алмазоподобная структура обеспечивает превосходную устойчивость к абразивному износу и поверхностным повреждениям.

Смазывающая способность (коэффициент трения)

Это наиболее значимый дифференциатор производительности. Атомная структура DLC делает его естественно скользким, что приводит к чрезвычайно низкому коэффициенту трения.

Эта улучшенная смазывающая способность означает, что механизм огнестрельного оружия может работать более плавно с меньшим количеством смазки. Это также облегчает чистку, так как нагар и остатки гораздо труднее прилипают к скользкой поверхности. Хотя другие PVD-покрытия гладкие, они не соответствуют присущей DLC смазывающей способности.

Коррозионная стойкость

Как общие PVD-покрытия, так и специфические DLC-покрытия создают инертный, непористый барьер над основным металлом. Это эффективно защищает сталь от влаги и солей, обеспечивая исключительную коррозионную стойкость.

В этом отношении как хорошо нанесенное PVD-покрытие, так и хорошо нанесенное DLC-покрытие обеспечивают первоклассную защиту.

Понимание компромиссов и нюансов

Выбор покрытия не всегда так прост, как выбор того, который имеет самые высокие характеристики. Стоимость, контроль качества и эстетика играют решающую роль.

«PVD» — неоднозначный термин

Когда продукт продается с общим «PVD-покрытием», может быть трудно точно узнать, что вы получаете. Это может быть TiN, CrN (нитрид хрома) или другой вариант, каждый из которых имеет немного разные свойства. DLC, хотя и имеет вариации, является более конкретным и описательным термином.

Не все DLC созданы равными

Качество DLC-покрытия сильно зависит от поставщика и его конкретного процесса. Такие факторы, как подготовка поверхности, температура камеры и точный состав углеродной смеси, существенно влияют на конечный результат. Плохо нанесенное «DLC»-покрытие из бюджетного источника может отколоться или выйти из строя, тогда как правильно нанесенное стандартное PVD-покрытие будет превосходным.

Стоимость и цвет

Как правило, настоящее, высококачественное DLC-покрытие является одним из самых дорогих вариантов отделки из-за сложности процесса.

Кроме того, DLC почти исключительно черного или темно-серого цвета. Если вы хотите получить определенный цвет, такой как золотой, бронзовый или «масляный перелив», вы должны выбрать другой тип PVD-покрытия, такой как нитрид титана (TiN) или нитрид титана-алюминия (TiAlN).

Правильный выбор для вашего ствола

Ваше решение должно основываться на вашей основной цели для ствола, балансируя производительность, эстетику и бюджет.

- Если ваша основная цель — максимальная производительность: Выберите ствол от известного производителя, который явно заявляет об использовании высококачественного DLC-покрытия. Превосходная твердость и естественная смазывающая способность обеспечивают ощутимое преимущество.

- Если ваша основная цель — определенный цвет: Выберите PVD-покрытие, такое как TiN (золото), ZrN (FDE/бронза) или TiAlN (фиолетовый/черный). Вы по-прежнему получаете отличную твердость и коррозионную стойкость, что является значительным улучшением по сравнению с традиционными покрытиями.

- Если ваша основная цель — баланс бюджета и долговечности: Ствол со стандартным PVD-покрытием предлагает выдающуюся ценность, обеспечивая огромный скачок в износостойкости и коррозионной стойкости по сравнению с голой сталью или воронением.

В конечном счете, выбор между PVD и DLC заключается в понимании ваших приоритетов и сопоставлении их с конкретными возможностями покрытия.

Сводная таблица:

| Характеристика | PVD (общая категория) | DLC (специфический тип PVD) |

|---|---|---|

| Определение | Семейство покрытий, нанесенных в вакууме (например, TiN, ZrN) | Специфическое PVD-покрытие на основе углерода |

| Основное преимущество | Отличная твердость и коррозионная стойкость | Превосходная твердость и естественная смазывающая способность (низкое трение) |

| Типичный цвет | Золотой, бронзовый, FDE, различные | Глубокий черный или темно-серый |

| Относительная стоимость | Обычно более доступный | Обычно премиальный, более дорогой вариант |

Готовы выбрать идеальное покрытие для вашего лабораторного оборудования?

Понимание нюансов между общим PVD-покрытием и высокопроизводительным DLC-покрытием имеет решающее значение для достижения оптимальных результатов в вашей лаборатории. Правильный выбор влияет на износостойкость, смазывающую способность и долговечность ваших компонентов.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах. Позвольте нашим экспертам помочь вам выбрать идеальную обработку поверхности для вашего конкретного применения — будь то широкая защита PVD-покрытия или превосходная производительность DLC.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваши требования к проекту и убедиться, что ваше оборудование работает наилучшим образом.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок