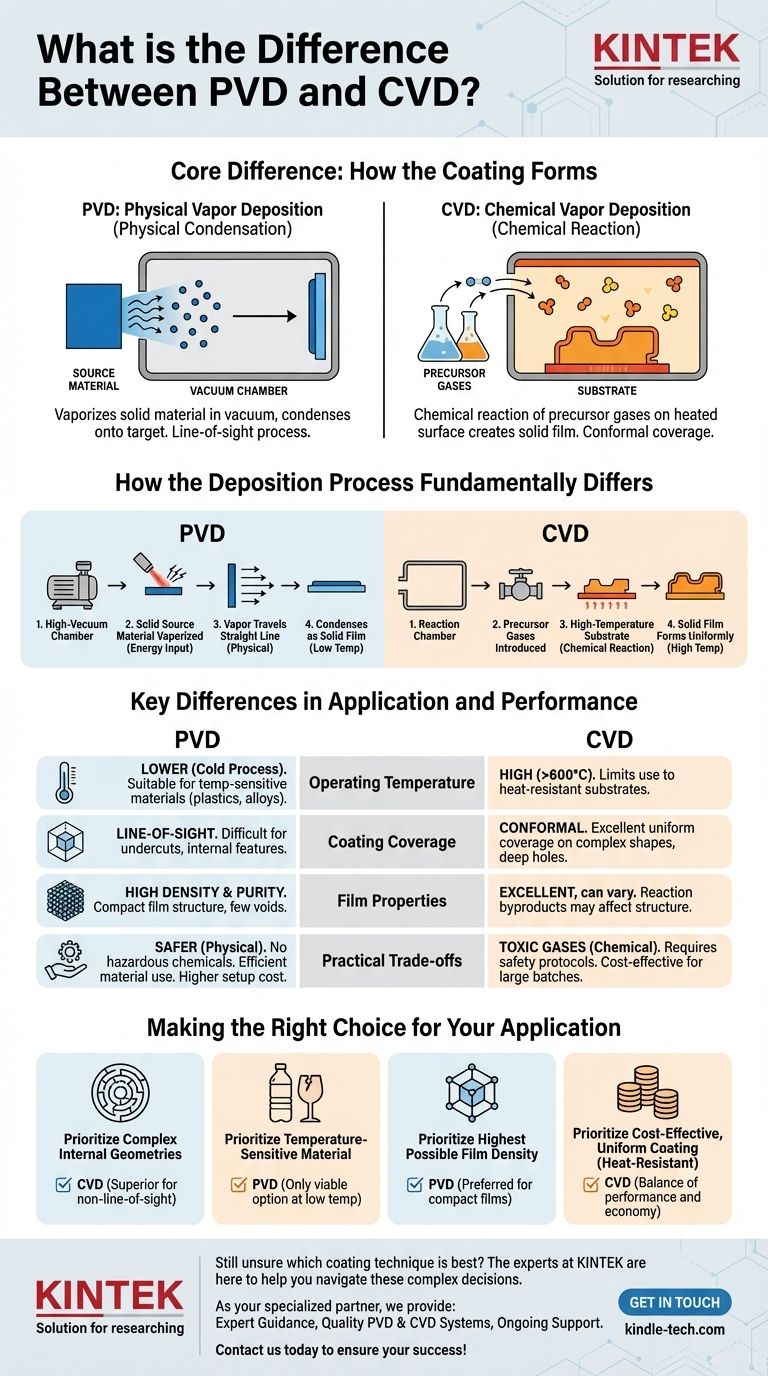

По своей сути, фундаментальное различие между PVD и CVD заключается в том, как материал покрытия поступает и формируется на поверхности. Химическое осаждение из паровой фазы (CVD) использует химическую реакцию между газами-прекурсорами на нагретой поверхности для создания твердой пленки. В отличие от этого, физическое осаждение из паровой фазы (PVD) использует чисто физический процесс, при котором твердый материал испаряется в вакууме, а затем конденсируется на целевой поверхности.

Выбор между этими двумя мощными методами зависит от критического компромисса: CVD обеспечивает превосходное, равномерное покрытие на сложных формах посредством высокотемпературного химического процесса, в то время как PVD обеспечивает плотное, высокочистое покрытие при более низких температурах с использованием прямого физического процесса с прямой видимостью.

Как принципиально различаются процессы осаждения

Чтобы выбрать правильный метод, вы должны сначала понять механизм, лежащий в основе каждого из них. «Как» определяет «что» — свойства конечного покрытия.

CVD: Химическая реакция на поверхности

При химическом осаждении из паровой фазы в реакционную камеру, содержащую подложку, вводятся летучие газы-прекурсоры.

Подложка нагревается до высокой температуры, которая обеспечивает энергию, необходимую для запуска химической реакции между газами.

Эта реакция приводит к образованию твердого материала, который равномерно осаждается на всех открытых поверхностях подложки, создавая желаемое покрытие.

PVD: Физическая конденсация пара

Физическое осаждение из паровой фазы — это механический, а не химический процесс. Он происходит в камере высокого вакуума.

Твердый исходный материал (мишень) бомбардируется энергией — часто путем нагрева или ионного распыления — что заставляет его испаряться в отдельные атомы или молекулы.

Затем этот пар движется по прямой линии через вакуум и конденсируется в виде тонкой твердой пленки на более холодной подложке, расположенной на его пути.

Ключевые различия в применении и производительности

Различия в лежащих в их основе процессах приводят к различным преимуществам и ограничениям, которые напрямую влияют на то, какой метод вы должны выбрать.

Рабочая температура и совместимость с подложкой

CVD обычно требует очень высоких температур (часто >600°C) для запуска необходимых химических реакций. Это ограничивает его использование подложками, которые могут выдерживать экстремальный нагрев без деформации или плавления.

По сравнению с этим, PVD считается «холодным» процессом, работающим при значительно более низких температурах. Это делает его пригодным для широкого спектра материалов, включая пластмассы, некоторые сплавы и другие термочувствительные подложки.

Покрытие и геометрия

Поскольку CVD зависит от газа, проникающего во всю камеру, он обеспечивает высоко конформное покрытие. Он отлично подходит для равномерного покрытия сложных форм, глубоких отверстий и внутренних поверхностей.

PVD — это процесс прямой видимости. Испаренный материал движется по прямой линии от источника к подложке, что затрудняет покрытие поднутрений или сложных внутренних элементов без сложного вращения детали.

Свойства и плотность пленки

Покрытия PVD известны своей высокой плотностью и малым количеством пустот или дефектов. Процесс физической конденсации приводит к очень чистой и компактной структуре пленки.

Хотя покрытия CVD превосходны, они иногда могут иметь другие структурные свойства из-за характера химической реакции и побочных продуктов, образующихся во время осаждения.

Понимание практических компромиссов

Помимо основной науки, окончательное решение часто определяют практические соображения, такие как стоимость, безопасность и материалы.

Стоимость и сложность

CVD может быть более экономичным решением для нанесения покрытий на большие партии деталей, особенно когда требуется равномерное покрытие всех поверхностей.

Процессы PVD могут быть более дорогими из-за необходимости в оборудовании высокого вакуума и более сложных приспособлениях для удержания и ориентации деталей для нанесения покрытия с прямой видимостью.

Безопасность и обращение

Газы-прекурсоры, используемые в CVD, часто токсичны, коррозионно-активны или легковоспламеняемы, что требует строгих протоколов безопасности и процедур обращения.

PVD, будучи физическим процессом, позволяет избежать использования опасных реактивных химикатов, что, как правило, делает его более безопасным и простым в управлении процессом.

Использование материала

PVD очень эффективен в использовании исходного материала. Поскольку пар направляется непосредственно к подложке, на стенках камеры теряется меньше осадка по сравнению с CVD.

Как сделать правильный выбор для вашего применения

Выбор правильной технологии требует, чтобы вы определили приоритет наиболее критического требования вашего проекта.

- Если ваш основной акцент делается на нанесении покрытий на сложные внутренние геометрии или глубокие отверстия: CVD — лучший выбор благодаря осаждению на основе газа, не требующему прямой видимости.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительный материал, такой как пластик или закаленный сплав: PVD — единственный жизнеспособный вариант, поскольку он работает при значительно более низких температурах.

- Если ваш основной акцент делается на достижении максимально возможной плотности и чистоты пленки: PVD обычно предпочтительнее из-за его способности создавать компактные пленки с меньшим количеством структурных пустот.

- Если ваш основной акцент делается на экономичном, равномерном покрытии термостойких деталей: CVD часто обеспечивает отличное сочетание производительности и экономичности.

Понимание этих основных принципов позволяет вам выбрать технологию осаждения, которая точно соответствует ограничениям ваших материалов и целям производительности.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение и конденсация) | Химический (газовая реакция) |

| Температура | Ниже («холодный» процесс) | Высокая (>600°C) |

| Покрытие | Прямая видимость | Конформное (равномерное на сложных формах) |

| Совместимость с подложкой | Отлично подходит для термочувствительных материалов (например, пластика) | Ограничено термостойкими материалами |

| Плотность пленки | Высокая плотность и чистота | Отлично, но может варьироваться в зависимости от побочных продуктов реакции |

| Безопасность | В целом безопаснее (нет опасных газов) | Требует работы с токсичными/коррозионными газами |

Все еще не уверены, какая технология нанесения покрытий лучше всего подходит для вашего конкретного проекта?

Выбор между PVD и CVD имеет решающее значение для достижения оптимальной производительности, долговечности и экономической эффективности. Эксперты KINTEK готовы помочь вам в принятии этих сложных решений.

Как ваш специализированный партнер в области лабораторного оборудования и расходных материалов, мы предлагаем:

- Экспертное руководство: Наши технические специалисты проанализируют материал вашей подложки, желаемые свойства покрытия и требования к применению, чтобы порекомендовать идеальный процесс.

- Качественное оборудование: Мы поставляем надежные системы PVD и CVD, адаптированные к масштабу и требованиям к точности вашей лаборатории.

- Постоянная поддержка: От установки до технического обслуживания KINTEK гарантирует, что ваши процессы нанесения покрытий будут работать бесперебойно и эффективно.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект, и позвольте KINTEK предоставить решение, которое обеспечит ваш успех. Свяжитесь с нами через нашу контактную форму!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок