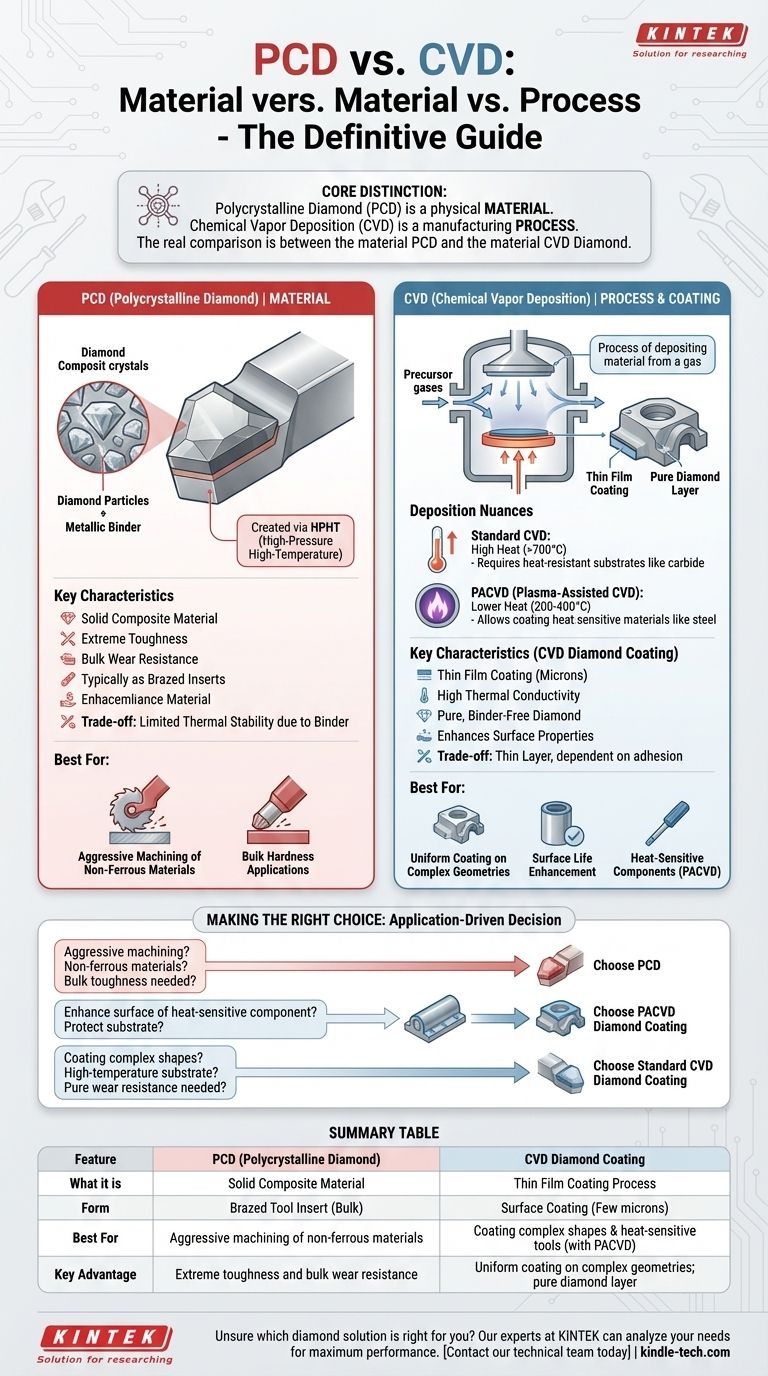

Чтобы внести ясность, основное различие заключается в том, что поликристаллический алмаз (ПКА) — это физический материал, а химическое осаждение из паровой фазы (ХОС) — это технологический процесс. ПКА представляет собой композит из алмазных частиц, спеченных вместе при высоком давлении и температуре. ХОС, с другой стороны, — это метод выращивания тонкой пленки материала — который может включать алмаз — на поверхности из газа.

Основное различие заключается не между материалом (ПКА) и процессом (ХОС), а между различными типами материалов и процессами, используемыми для их создания или нанесения. Ваш выбор полностью зависит от того, нужен ли вам цельный инструмент или тонкое, твердое покрытие на существующем компоненте.

Определение основных понятий

Чтобы принять обоснованное решение, вы должны сначала понять фундаментальную природу как ПКА, так и ХОС. Они не являются прямыми альтернативами, а представляют собой разные решения разных инженерных задач.

Что такое ПКА (Поликристаллический алмаз)?

ПКА — это композитный материал. Он состоит из микроскопических, искусственных алмазных кристаллов, которые спекаются и связываются вместе, как правило, с помощью металлического связующего вещества, такого как кобальт.

Этот процесс, известный как высокое давление и высокая температура (ВПВТ), создает чрезвычайно твердый и износостойкий сплошной материал. ПКА чаще всего производится в виде заготовок или дисков, которые затем вырезаются и припаиваются к корпусам инструментов для таких применений, как резка, механическая обработка и шлифование цветных металлов.

Что такое ХОС (Химическое осаждение из паровой фазы)?

ХОС — это процесс, а не материал. Он включает введение газов-прекурсоров в вакуумную камеру, содержащую покрываемую деталь (подложку).

Высокая температура заставляет эти газы вступать в реакцию или разлагаться, осаждая тонкую, прочно сцепленную твердую пленку на подложке. Этот метод может использоваться для нанесения многих материалов, включая нитрид кремния, карбид вольфрама и даже очень чистую форму алмаза, известную как алмаз ХОС.

Настоящее сравнение: ПКА против алмаза ХОС

Более точным сравнением является сравнение материала ПКА и материала алмаз ХОС. ПКА — это композит с металлическим связующим веществом, что делает его очень прочным, но ограничивает его термическую стабильность. Алмаз ХОС — это чистая алмазная пленка без связующего вещества, что обеспечивает ему более высокую теплопроводность и износостойкость в определенных применениях, но он существует только в виде покрытия.

Как процесс осаждения влияет на ваш выбор

Понимание тонкостей самого процесса осаждения имеет решающее значение, поскольку он определяет, какие материалы могут быть покрыты. Здесь важны вариации процесса, такие как ПХОС.

Роль тепла в стандартном ХОС

Традиционные термические процессы ХОС требуют очень высоких температур (часто >700°C) для обеспечения энергии, необходимой для расщепления газов-прекурсоров и инициирования реакции покрытия на поверхности подложки.

Это требование к высокой температуре означает, что стандартный ХОС можно использовать только на подложках, которые могут выдерживать эти температуры без деформации, плавления или потери своих структурных свойств, таких как твердосплавные инструменты или керамика.

Преимущество ПХОС: более низкие температуры

Плазменно-усиленное ХОС (ПХОС) — это вариант процесса ХОС. Вместо того чтобы полагаться исключительно на тепло, он использует электрическое поле для генерации плазмы внутри камеры.

Эта плазма возбуждает газы-прекурсоры, создавая реактивные радикалы, которые могут образовывать покрытие при значительно более низких температурах (обычно 200–400°C). Как правильно отмечено в предоставленной ссылке, это позволяет наносить покрытия на термочувствительные материалы.

Понимание компромиссов

Выбор между цельным инструментом из ПКА и инструментом с покрытием ХОС сопряжен со значительными компромиссами в применении, стоимости и производительности.

Цельный материал против тонкого покрытия

Самый фундаментальный компромисс — это форма. ПКА обычно используется в виде цельной, припаянной вставки или наконечника инструмента, часто толщиной в несколько миллиметров. Он обеспечивает объемную твердость и подходит для агрессивного снятия материала.

Алмазная пленка ХОС — это покрытие, обычно толщиной всего несколько микрометров. Оно улучшает поверхностные свойства существующего инструмента, но не изменяет его объемные характеристики. Производительность инструмента зависит от адгезии покрытия к подложке.

Ограничения подложки

При использовании ПКА основная проблема заключается в припайке вставки к корпусу инструмента без повреждения какого-либо из компонентов. Сам инструмент — это ПКА.

При использовании ХОС процесс определяется подложкой. Высокая температура стандартного ХОС ограничивает его применение материалами, такими как карбид вольфрама. Более низкая температура ПХОС расширяет возможности, включая стали и другие сплавы, которые могут быть повреждены более высокими температурами.

Геометрия применения

Процессы ХОС превосходно подходят для нанесения однородного тонкого покрытия на сложные формы и геометрии, чего невозможно достичь путем припайки цельной вставки из ПКА.

Принятие правильного решения для вашего применения

Ваше решение должно основываться на конкретных требованиях вашего проекта.

- Если ваш основной фокус — агрессивная механическая обработка цветных металлов: Цельный инструмент из ПКА является отраслевым стандартом, обеспечивающим исключительную прочность и износостойкость в объемном виде.

- Если ваш основной фокус — нанесение твердого, износостойкого алмазного слоя на термочувствительный компонент: Низкотемпературный процесс ПХОС — единственный жизнеспособный вариант для нанесения покрытия без повреждения нижележащей подложки.

- Если ваш основной фокус — повышение срока службы поверхности инструмента сложной формы, изготовленного из высокотемпературного материала: Стандартное термическое алмазное покрытие ХОС обеспечит чистую, высокоизносостойкую поверхность.

В конечном счете, ваш успех зависит от правильного определения того, требует ли ваша проблема нового объемного материала или улучшенной поверхности.

Сводная таблица:

| Характеристика | ПКА (Поликристаллический алмаз) | Алмазное покрытие ХОС |

|---|---|---|

| Что это | Твердый композитный материал | Процесс нанесения тонкой пленки |

| Форма | Припаянная вставка инструмента (объемная) | Покрытие поверхности (несколько микрометров) |

| Лучше всего подходит для | Агрессивная механическая обработка цветных металлов | Нанесение покрытий на сложные формы и термочувствительные инструменты (с помощью ПХОС) |

| Ключевое преимущество | Исключительная прочность и объемная износостойкость | Однородное покрытие на сложных геометрических формах; чистый алмазный слой |

Не уверены, нужен ли вашему применению цельный инструмент из ПКА или алмазное покрытие ХОС?

Наши эксперты в KINTEK специализируются на лабораторном оборудовании и расходных материалах, включая передовые инструментальные решения. Мы можем помочь вам проанализировать ваши конкретные потребности — будь то агрессивная механическая обработка или улучшение поверхности — и порекомендовать оптимальное алмазное решение для максимальной производительности и экономической эффективности.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваш проект и узнать, как наш опыт может продлить срок службы ваших инструментов и повысить производительность.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий