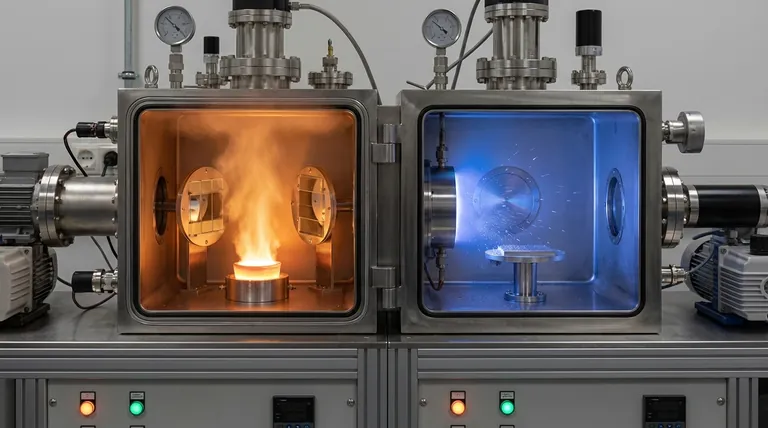

По сути, разница между распылением и испарением заключается в противостоянии силы и тепла. Распыление — это кинетический процесс, использующий бомбардировку энергичными ионами для физического выбивания атомов из исходного материала, подобно тому, как пескоструйная обработка откалывает частицы с поверхности. В отличие от этого, испарение — это термический процесс, который включает нагрев материала в вакууме до тех пор, пока он не закипит и не превратится в пар, который затем конденсируется на подложке, образуя покрытие.

Выбор между распылением и испарением — это классический инженерный компромисс. Распыление обеспечивает превосходное качество пленки, адгезию и однородность ценой скорости и сложности. Испарение предлагает более быстрый, простой и экономически эффективный метод для применений, где максимальная точность не является основным требованием.

Понимание основных механизмов

Чтобы выбрать правильный метод, вы должны сначала понять, как каждый процесс работает на атомном уровне. Механизм напрямую определяет свойства конечной пленки.

Распыление: Кинетический процесс

Распыление происходит в вакуумной камере, заполненной инертным газом, таким как аргон. Прикладывается высокое напряжение, создающее плазму.

Положительно заряженные ионы аргона из этой плазмы ускоряются и сталкиваются с исходным материалом, который называется «мишенью».

Эта высокоэнергетическая бомбардировка обладает достаточной силой, чтобы выбить отдельные атомы из мишени. Эти высвобожденные атомы затем проходят через камеру и осаждаются на вашей подложке, образуя тонкую, плотную пленку.

Испарение: Термический процесс

Испарение также происходит в высоком вакууме, но оно основано на тепловой энергии. Исходный материал помещается в контейнер («лодочку» или «тигель») и нагревается до достижения температуры его парообразования.

Когда материал кипит или сублимируется, он испускает поток атомов в виде пара. Этот пар движется по прямой видимости до тех пор, пока не достигнет более холодной подложки, где он снова конденсируется в твердое тело, образуя покрытие.

Как механизм определяет свойства пленки

Высокоэнергетическая природа распыленных атомов дает им явные преимущества перед низкоэнергетическими атомами, образующимися при термическом испарении.

Адгезия и плотность

Распыленные частицы ударяются о подложку со значительной кинетической энергией. Это заставляет их слегка внедряться в поверхность, в результате чего прочность адгезии может быть в десять раз выше, чем у испаренных пленок.

Эта энергия также означает, что атомы располагаются более плотно, создавая пленки, которые тверже и плотнее, чем их испаренные аналоги.

Однородность и контроль толщины

Распыление обеспечивает исключительно точный контроль скорости осаждения. Точно управляя мощностью плазмы и давлением газа, можно получить высокооднородные пленки с повторяющейся толщиной, что критически важно для таких применений, как оптика и полупроводники.

Скоростью испарения может быть сложнее управлять с тем же уровнем точности, что иногда приводит к колебаниям толщины пленки по всей подложке.

Кристаллическая структура и температура

Поскольку распыленные атомы уже обладают высокой энергией, они могут образовывать плотные кристаллические структуры пленки на подложках при более низких температурах.

Испарение часто требует нагрева подложки, чтобы придать конденсирующимся атомам достаточно энергии для формирования упорядоченной кристаллической пленки. Это делает распыление лучшим выбором для нанесения покрытий на теплочувствительные материалы, такие как пластик.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Решение об использовании одного вместо другого включает балансирование требований к производительности с эксплуатационными реалиями.

Скорость осаждения

Испарение обычно создает более мощный поток пара, обеспечивая более высокие скорости осаждения и более короткое время цикла. Это делает его высокоэффективным для крупносерийного производства.

Распыление — это процесс выбивания атомов по одному, что, как правило, приводит к более медленным скоростям осаждения по сравнению с испарением.

Стоимость и сложность системы

Системы распыления по своей сути более сложны. Они требуют сложного источника питания для генерации плазмы, усовершенствованных вакуумных систем и часто магнитных полей для удержания плазмы, что приводит к более высоким начальным и эксплуатационным расходам.

Системы испарения механически проще и, следовательно, более экономичны и просты в обслуживании.

Универсальность материалов

Распыление отлично подходит для нанесения широкого спектра материалов, включая сплавы и тугоплавкие металлы, с превосходным контролем состава.

Испарение может быть сложным для материалов с очень высокой температурой плавления или для сплавов, где разные элементы испаряются с разной скоростью, что может изменить конечный состав пленки.

Принятие правильного решения для вашего применения

Ваше решение должно основываться на не подлежащих обсуждению требованиях вашего проекта. Используйте эти рекомендации для выбора оптимального процесса.

- Если ваш основной фокус — максимальное качество пленки и адгезия: Выбирайте распыление для его плотных, однородных и прочно связанных слоев, идеально подходящих для медицинских устройств, передовой оптики или производства полупроводников.

- Если ваш основной фокус — крупносерийное производство и экономическая эффективность: Выбирайте испарение из-за высокой скорости осаждения и более низкой стоимости системы, подходящей для декоративных покрытий или простой металлизации.

- Если вы работаете с теплочувствительными подложками: Распыление часто является лучшим выбором, поскольку оно позволяет получать высококачественные пленки при гораздо более низких температурах подложки.

- Если вам необходимо наносить сложные сплавы или соединения: Распыление обеспечивает превосходный контроль над стехиометрией (составом) конечной пленки.

Понимая эти основные принципы, вы сможете уверенно выбрать метод осаждения, который идеально соответствует вашим техническим и финансовым целям.

Сводная таблица:

| Характеристика | Распыление (Sputtering) | Испарение (Evaporation) |

|---|---|---|

| Тип процесса | Кинетический (сила) | Термический (тепло) |

| Прочность адгезии | Очень высокая | Стандартная |

| Плотность пленки | Высокая, плотная | Ниже |

| Однородность и контроль | Отличная | Хорошая |

| Скорость осаждения | Медленнее | Быстрее |

| Стоимость системы | Выше | Ниже |

| Идеально подходит для | Высококачественная оптика, полупроводники, медицинские устройства | Декоративные покрытия, простая металлизация, крупносерийное производство |

Все еще не уверены, какой метод нанесения покрытий лучше всего подходит для вашего применения?

Выбор между распылением и испарением критически важен для достижения целей вашего проекта по производительности и бюджету. Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении правильного лабораторного оборудования и расходных материалов для ваших конкретных потребностей в нанесении покрытий, независимо от того, требуется ли вам превосходное качество пленки при распылении или экономичность испарения.

Позвольте нам помочь вам расширить возможности вашей лаборатории. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации, чтобы обсудить ваши требования и найти идеальное решение.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Каковы преимущества и области применения процесса спекания? Создавайте прочные, сложные детали эффективно

- Как рамановская спектроскопия in-situ используется для оценки стабильности антикоррозионных покрытий? Точный мониторинг в реальном времени

- Какую защитную роль играют уплотнительные прокладки и опорные решетки в разделении нефти и воды? Обеспечение герметичности при высоком давлении

- Насколько точен анализатор XRF? Достигайте результатов лабораторного качества в полевых условиях

- Может ли углеродное волокно быть проводящим? Руководство по его электрическим свойствам и рискам

- Каковы преимущества биомассы? Откройте для себя возобновляемую энергию из отходов и сельскохозяйственных культур

- Почему для синтеза хитозана требуется точное оборудование для нагрева с контролем температуры? Обеспечение высококачественного деацетилирования

- Как промышленный регулируемый источник постоянного тока функционирует при осаждении индия? Достижение промышленной точности