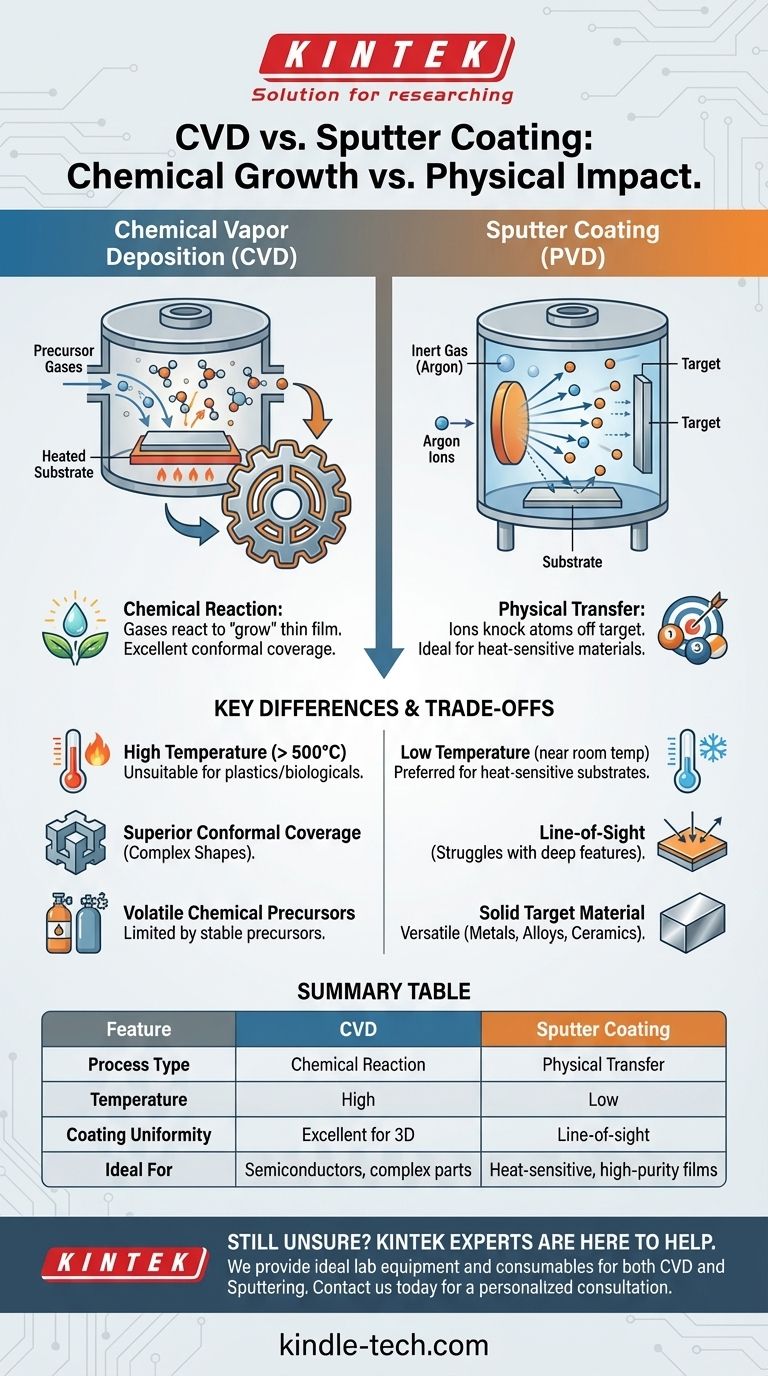

По своей сути, разница между химическим осаждением из газовой фазы (CVD) и магнетронным напылением заключается в химической реакции против физического переноса. CVD использует химические реакции из газов-прекурсоров для «выращивания» тонкой пленки на поверхности, подобно образованию росы на листе. Магнетронное напыление, являющееся формой физического осаждения из газовой фазы (PVD), использует высокоэнергетическую ионную бомбардировку для физического выбивания атомов из целевого материала, которые затем осаждаются на поверхность, как мелкий спрей.

Фундаментальный выбор между CVD и магнетронным напылением — это выбор между химическим и физическим процессом. CVD превосходно подходит для равномерного покрытия сложных форм, но часто требует высоких температур, в то время как магнетронное напыление — это низкотемпературный физический процесс, идеальный для термочувствительных материалов и высокочистых пленок.

Основное различие: химический рост против физического воздействия

Механизм, используемый для перемещения материала от источника к вашей подложке, является наиболее значимым отличием между этими двумя методами. Он напрямую влияет на параметры процесса и конечные свойства пленки.

Как работает CVD: построение из газа

Химическое осаждение из газовой фазы включает введение летучих газов-прекурсоров в реакционную камеру, содержащую подложку.

Когда эти газы вступают в контакт с нагретой подложкой, они реагируют или разлагаются, оставляя твердый материал, который образует желаемую тонкую пленку. Например, твердая глюкоза может быть нагрета для создания углеродного пара, который покрывает компонент батареи.

Этот процесс не является прямолинейным; газ обтекает объект, обеспечивая конформное покрытие, которое равномерно покрывает даже сложные, трехмерные формы и внутренние каналы.

Как работает магнетронное напыление: игра в бильярд на атомном уровне

Магнетронное напыление начинается с твердого блока материала покрытия, известного как мишень. Эта мишень помещается в вакуумную камеру, которая заполняется инертным газом, таким как аргон.

Прикладывается высокое напряжение, создавая плазму и ускоряя ионы аргона к мишени. Эти ионы сталкиваются с мишенью с такой силой, что они физически выбивают или «распыляют» атомы материала мишени.

Эти выбитые атомы перемещаются по камере и осаждаются на подложке, образуя тонкую пленку атом за атомом.

Понимание компромиссов и ключевых различий

Ваш выбор между CVD и магнетронным напылением полностью зависит от конкретных требований вашего применения, включая материал подложки, желаемые свойства пленки и сложность геометрии детали.

Температура: решающий фактор для подложек

Процессы CVD обычно требуют высоких температур для осуществления необходимых химических реакций на поверхности подложки. Это делает CVD непригодным для термочувствительных материалов, таких как пластмассы или многие биологические образцы.

Магнетронное напыление, напротив, является гораздо низкотемпературным процессом. Подложка может оставаться при комнатной температуре или около нее, что делает его предпочтительным методом для нанесения покрытий на термочувствительные материалы.

Покрытие и конформность: покрытие сложных форм

CVD является бесспорным чемпионом по конформному покрытию. Поскольку он основан на газе, который может проникать в мелкие детали и внутренние поверхности, он создает исключительно однородную пленку даже на самых сложных геометриях.

Магнетронное напыление — это скорее прямолинейная техника. Хотя оно может покрывать трехмерные объекты, оно может испытывать трудности с равномерным покрытием глубоких траншей, острых углов или скрытых внутренних поверхностей.

Источник материала и чистота пленки

CVD ограничен материалами, для которых существуют летучие химические прекурсоры и которые достаточно стабильны для использования. Чистота получаемой пленки зависит от эффективности реакции и чистоты газов-прекурсоров.

Магнетронное напыление очень универсально и может осаждать практически любой материал, который может быть изготовлен в виде твердой мишени, включая металлы, сплавы и керамику. Это очень прямой перенос материала, часто приводящий к получению пленок очень высокой чистоты.

Правильный выбор для вашего применения

Используйте свою основную цель для принятия решения.

- Если ваша основная цель — равномерное покрытие сложных 3D-деталей или внутренних поверхностей: Выберите CVD за его превосходное конформное покрытие.

- Если ваша основная цель — покрытие термочувствительной подложки, такой как пластик: Выберите магнетронное напыление за его низкотемпературный физический процесс.

- Если ваша основная цель — осаждение высокочистой металлической или сплавной пленки: Магнетронное напыление обеспечивает прямой и чистый физический перенос материала мишени.

- Если ваша основная цель — выращивание специфической, высококачественной кристаллической пленки (например, в полупроводниках): CVD часто обеспечивает точный контроль над условиями роста, необходимый для этой задачи.

Понимание того, требуется ли вашему применению процесс химического роста или процесс физического осаждения, является ключом к выбору правильной технологии.

Сводная таблица:

| Характеристика | Химическое осаждение из газовой фазы (CVD) | Магнетронное напыление (PVD) |

|---|---|---|

| Тип процесса | Химическая реакция из газов | Физический перенос посредством ионной бомбардировки |

| Температура | Высокая (часто > 500°C) | Низкая (около комнатной температуры) |

| Однородность покрытия | Отличная для сложных 3D-форм | Прямолинейное, может испытывать трудности с глубокими элементами |

| Идеально для | Полупроводники, сложные геометрии | Термочувствительные материалы, высокочистые металлы |

Все еще не уверены, какой метод покрытия подходит для вашего конкретного применения? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении идеального лабораторного оборудования и расходных материалов для ваших нужд в осаждении тонких пленок, будь то высокая температурная однородность CVD или низкотемпературная точность магнетронного напыления. Свяжитесь с нашей командой сегодня для индивидуальной консультации, и позвольте нам помочь вам достичь оптимальных результатов покрытия для вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD