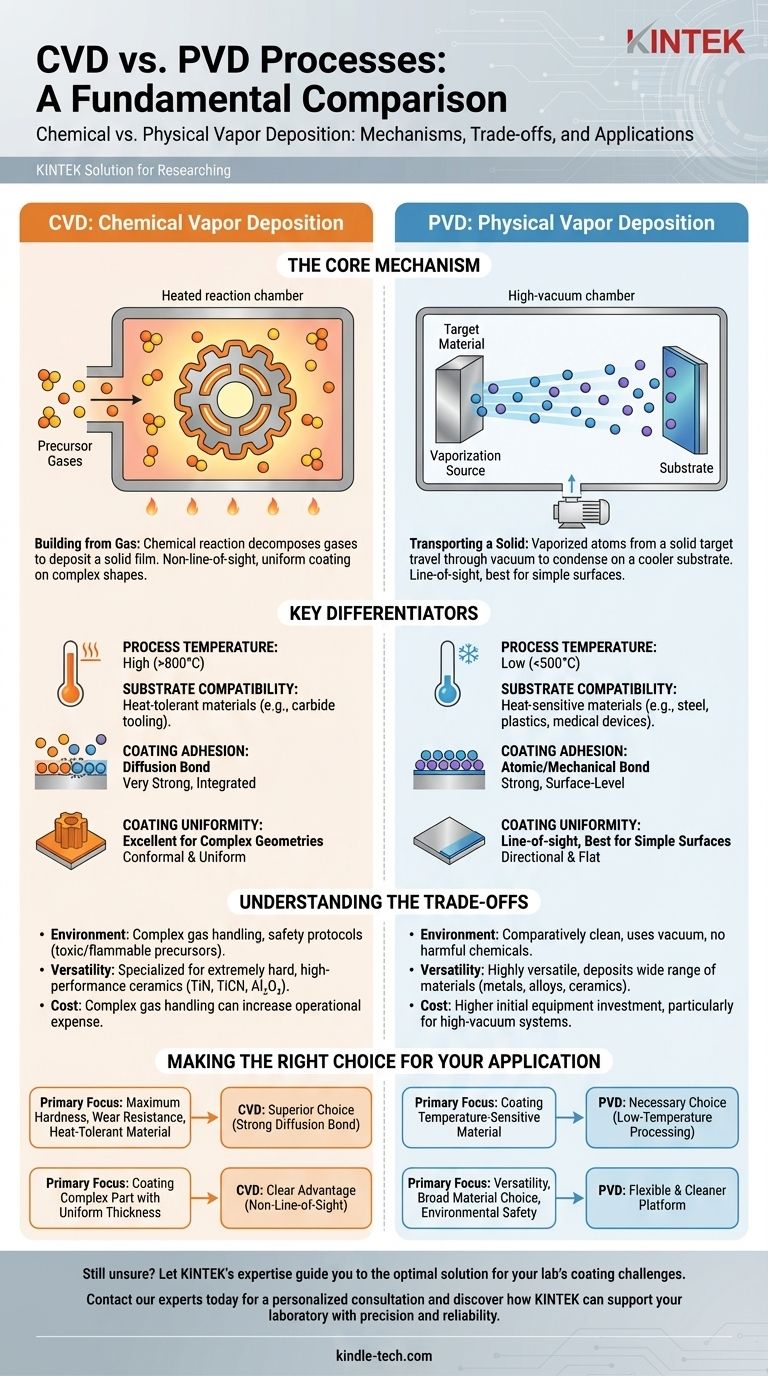

На фундаментальном уровне разница между химическим осаждением из газовой фазы (CVD) и физическим осаждением из газовой фазы (PVD) заключается в том, как материал покрытия поступает на подложку и образуется на ней. PVD — это физический процесс, который переносит твердый материал через вакуум для его осаждения, атом за атомом. В отличие от этого, CVD — это химический процесс, который использует газы-прекурсоры, которые реагируют на поверхности подложки, образуя совершенно новый материал.

Выбор между CVD и PVD заключается не в том, какой процесс «лучше», а в том, какой из них подходит для вашего конкретного применения. Высокотемпературное химическое связывание CVD превосходно создает чрезвычайно прочные покрытия, в то время как низкотемпературный физический процесс PVD предлагает непревзойденную универсальность для более широкого спектра материалов.

Основной механизм: химическая реакция против физического переноса

Понимание того, как каждый процесс работает на молекулярном уровне, является ключом к оценке ихDistinctных преимуществ и ограничений.

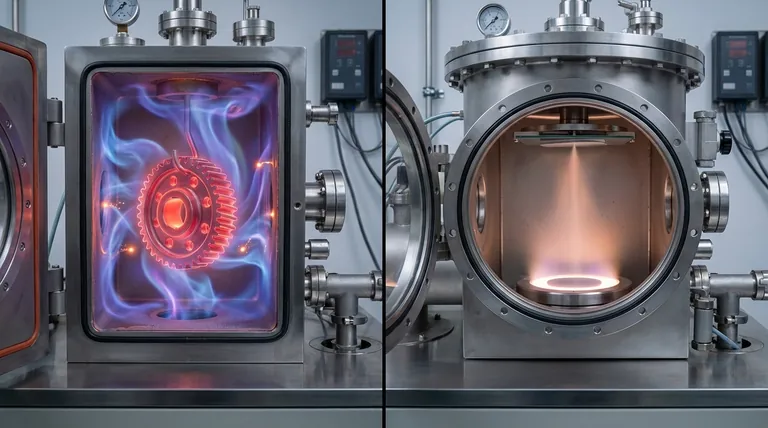

Как работает CVD: построение из газа

В CVD один или несколько летучих газов-прекурсоров вводятся в реакционную камеру, содержащую нагретую подложку. Высокая температура вызывает химическую реакцию между газами, заставляя их разлагаться и осаждать твердую пленку на подложку.

Этот процесс не является прямолинейным. Газы обволакивают всю деталь, позволяя покрытию равномерно образовываться на всех открытых поверхностях, даже на сложных внутренних геометрических формах.

Как работает PVD: транспортировка твердого тела

PVD происходит в высоковакуумной камере. Твердый исходный материал, известный как «мишень», испаряется с помощью таких методов, как распыление (бомбардировка ионами) или термическое испарение.

Эти испаренные атомы затем движутся по прямой линии через вакуум и конденсируются на более холодной подложке, образуя тонкую, плотную пленку. Это, по сути, прямолинейный процесс, похожий на распыление краски.

Ключевые отличия и их влияние

Различия в механизме создают критические отличия в том, как ведут себя полученные покрытия и к каким материалам они могут быть применены.

Температура процесса и совместимость с подложкой

Это часто является наиболее важным определяющим фактором. CVD требует очень высоких температур (часто >800°C) для протекания необходимых химических реакций. Это ограничивает его использование материалами, которые могут выдерживать такой нагрев без деформации, плавления или потери закалки, такими как твердосплавный инструмент.

PVD, напротив, является низкотемпературным процессом (обычно <500°C). Это делает его безопасным для использования на широком спектре материалов, включая закаленные стали, сплавы, пластмассы и медицинские имплантаты, без изменения их фундаментальных свойств.

Адгезия и долговечность покрытия

CVD создает диффузионную связь. Высокая температура вызывает взаимопроникновение атомов покрытия и подложки, образуя исключительно прочную, интегрированную связь. Это приводит к выдающейся адгезии и износостойкости.

Покрытия PVD образуют прочную атомную связь, но это в основном механическая и поверхностная связь. Хотя она очень долговечна для большинства применений, она обычно не соответствует чистой адгезионной прочности высокотемпературной диффузионной связи CVD.

Однородность и геометрия покрытия

Поскольку газы в CVD обтекают всю деталь, он производит очень конформное и однородное покрытие, даже на деталях со сложными формами, отверстиями и внутренними поверхностями.

Природа прямолинейности PVD означает, что он превосходно подходит для покрытия плоских или простых внешних поверхностей. Равномерное покрытие сложных геометрических форм требует сложного оборудования для вращения и перепозиционирования детали во время процесса.

Понимание компромиссов

Выбор технологии нанесения покрытия требует объективного взгляда на практические и эксплуатационные компромиссы.

Рабочая среда и безопасность

Процессы CVD могут быть сложными и часто включают использование токсичных, легковоспламеняющихся или коррозионных газов-прекурсоров. Это требует значительных инвестиций в протоколы безопасности, а также системы обработки и очистки газов.

PVD — это относительно чистый и экологически безопасный процесс, поскольку он работает в вакууме и не использует вредных химикатов. Хотя существует риск отказа камеры, повседневные эксплуатационные риски, как правило, ниже.

Автоматизация и универсальность

Процессы PVD обычно легче автоматизируются и могут осаждать более широкий спектр материалов, включая чистые металлы, сплавы и широкий спектр керамических соединений. Это делает его очень универсальным как для функциональных, так и для декоративных применений.

CVD более специализирован, ориентирован на производство чрезвычайно твердых, высокоэффективных керамических покрытий, таких как нитрид титана (TiN), карбонитрид титана (TiCN) и оксид алюминия (Al₂O₃).

Соображения стоимости

Первоначальные инвестиции в специализированное оборудование PVD, особенно в высоковакуумные системы, могут быть выше, чем для некоторых реакторов CVD. Однако общая стоимость на деталь может зависеть от таких факторов, как сложность процесса, требования безопасности и автоматизация. Сложная обработка газов в CVD может значительно увеличить эксплуатационные расходы.

Правильный выбор для вашего применения

Ваше окончательное решение должно основываться на вашем материале и требуемых характеристиках покрытия.

- Если ваша основная цель — максимальная твердость и износостойкость на термостойком материале: CVD, вероятно, является лучшим выбором из-за его более прочной диффузионной связи.

- Если ваша основная цель — покрытие термочувствительного материала, такого как закаленная сталь, пластмассы или медицинские приборы: PVD является необходимым выбором из-за его низкотемпературной обработки.

- Если ваша основная цель — покрытие сложной детали с равномерной толщиной на всех поверхностях: непрямая природа CVD обеспечивает явное преимущество.

- Если ваша основная цель — универсальность, широкий выбор материалов для покрытия или экологическая безопасность: PVD часто предоставляет более гибкую и чистую платформу для более широкого круга применений.

Понимая эти основные принципы, вы можете уверенно выбрать технологию осаждения, которая идеально соответствует вашим инженерным целям и ограничениям материала.

Сводная таблица:

| Характеристика | CVD (химическое осаждение из газовой фазы) | PVD (физическое осаждение из газовой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция из газов | Физический перенос твердого материала |

| Температура | Высокая (>800°C) | Низкая (<500°C) |

| Однородность покрытия | Отлично подходит для сложных геометрических форм | Прямая видимость, лучше всего для простых поверхностей |

| Прочность адгезии | Диффузионная связь (очень прочная) | Атомная/механическая связь (прочная) |

| Совместимость с подложкой | Термостойкие материалы (например, карбид) | Термочувствительные материалы (например, сталь, пластмассы) |

| Универсальность материала | Специализированные (например, TiN, TiCN, Al₂O₃) | Широкий спектр (металлы, сплавы, керамика) |

Все еще не уверены, какой процесс нанесения покрытия подходит для нужд вашей лаборатории? Позвольте опыту KINTEK помочь вам. Как специалисты по лабораторному оборудованию и расходным материалам, мы предлагаем индивидуальные решения для ваших требований к осаждению. Независимо от того, нужна ли вам высокотемпературная долговечность CVD или универсальные низкотемпературные возможности PVD, наша команда поможет вам выбрать оптимальное оборудование для улучшения результатов ваших исследований и производства.

Свяжитесь с нашими экспертами сегодня для индивидуальной консультации и узнайте, как KINTEK может поддержать задачи вашей лаборатории по нанесению покрытий с точностью и надежностью.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- How do PECVD systems improve DLC coatings on implants? Superior Durability and Biocompatibility Explained

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Why is a Matching Network Indispensable in RF-PECVD for Siloxane Films? Ensure Stable Plasma and Uniform Deposition

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок