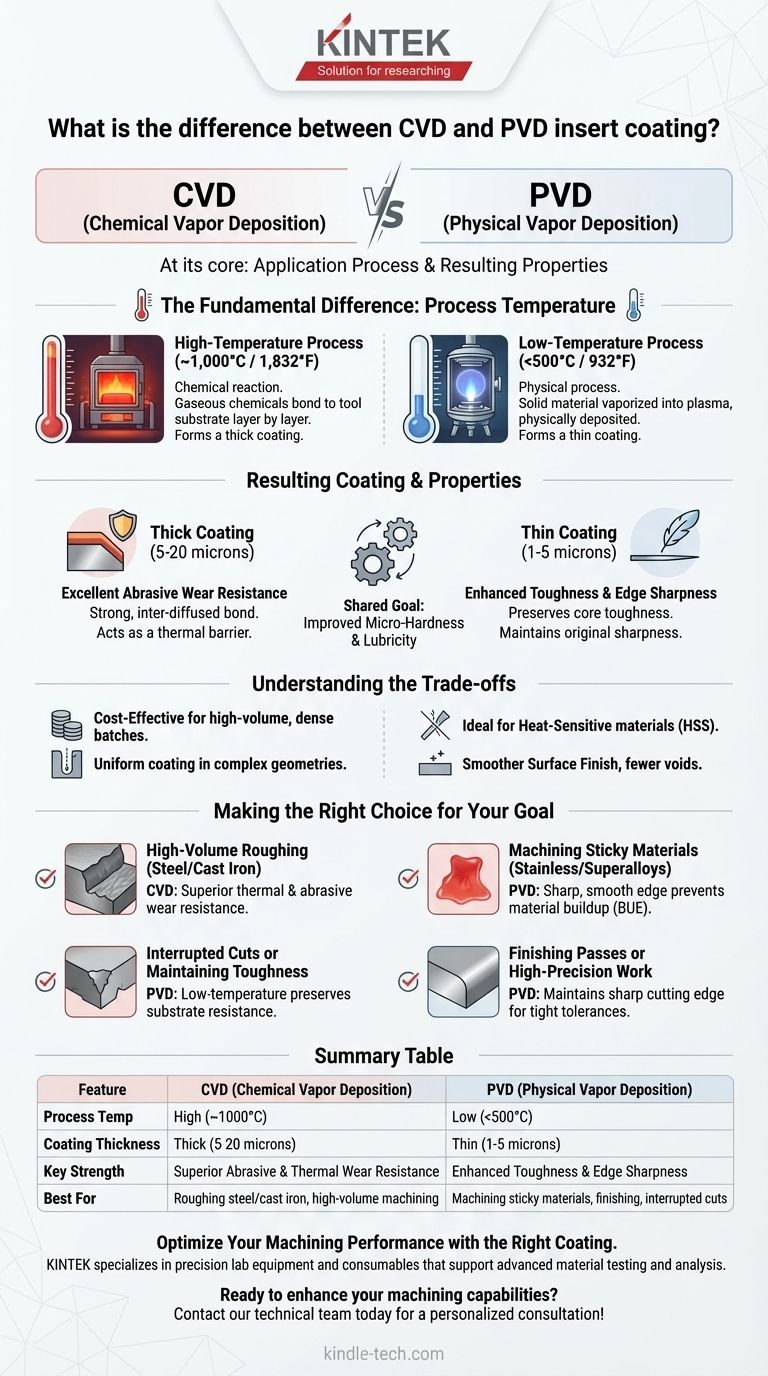

По своей сути, разница между покрытиями CVD и PVD для режущих пластин сводится к процессу нанесения и получаемым свойствам. Химическое осаждение из газовой фазы (CVD) — это высокотемпературный процесс, который создает толстые, очень износостойкие покрытия, в то время как физическое осаждение из газовой фазы (PVD) — это низкотемпературный процесс, который производит более тонкие, гладкие и прочные покрытия.

Выбор заключается не в том, какое покрытие универсально "лучше", а в соответствии характеристик покрытия конкретным требованиям обрабатывающего применения. CVD превосходит в условиях высокой температуры и абразивного износа, тогда как PVD обеспечивает прочность и остроту, необходимые для более деликатных или требовательных материалов.

Фундаментальное различие: температура процесса

Метод производства является основным отличием между CVD и PVD и определяет все остальные характеристики конечного покрытия.

CVD (химическое осаждение из газовой фазы): высокотемпературный процесс

CVD включает химическую реакцию при очень высоких температурах, обычно около 1000°C (1832°F). Газообразные химические вещества реагируют в камере и связываются с подложкой инструмента, образуя слой покрытия за слоем.

Этот высокотемпературный процесс создает чрезвычайно прочную, взаимодиффузионную связь между покрытием и инструментом. Результатом является толстое покрытие (обычно 5-20 микрон) с исключительной адгезией.

PVD (физическое осаждение из газовой фазы): низкотемпературный процесс

PVD — это физический процесс, проводимый при гораздо более низких температурах, обычно ниже 500°C (932°F). В вакууме твердый материал покрытия испаряется в плазму, а затем физически осаждается на поверхность инструмента.

Этот метод больше похож на "распыление" атомами в пределах прямой видимости. В результате получается тонкое покрытие (обычно 1-5 микрон), которое механически, а не химически, связано с инструментом.

Как процесс влияет на производительность

Различия в температуре и толщине напрямую влияют на то, как покрытая пластина будет работать при резании.

CVD: превосходная стойкость к абразивному износу

Толстая, твердая природа покрытий CVD обеспечивает выдающуюся защиту от тепла и абразивного износа, возникающих при высокоскоростной обработке таких материалов, как сталь и чугун. Оно действует как мощный тепловой барьер.

Это делает пластины с покрытием CVD рабочими лошадками для обработки общего назначения и черновых операций, где ключевыми являются удаление большого объема материала и долговечность инструмента в суровых условиях.

PVD: повышенная прочность и острота кромки

Более низкая температура процесса PVD критична, потому что она не изменяет основную прочность твердосплавной подложки. Высокотемпературный CVD иногда может сделать основной твердый сплав более хрупким.

Кроме того, тонкость покрытия PVD позволяет сохранить первоначальную остроту заточенной режущей кромки. Острая кромка имеет решающее значение для уменьшения трения и предотвращения нароста на режущей кромке (BUE) при обработке "вязких" или липких материалов, таких как нержавеющие стали, суперсплавы и алюминий.

Общая цель: твердость и смазывающая способность

Оба процесса улучшают срок службы инструмента, придавая два ключевых свойства. Они значительно увеличивают микротвердость для сопротивления абразивному износу и улучшают смазывающую способность (низкий коэффициент трения) для уменьшения тепла и предотвращения прилипания материала к инструменту.

Понимание компромиссов

Выбор покрытия требует баланса между потребностями в производительности и практическими, а также финансовыми соображениями.

Стоимость и эффективность партии

CVD обычно является более экономичным процессом. Камера может быть плотно заполнена инструментами, а газообразная природа процесса обеспечивает равномерное покрытие всех поверхностей, даже в глубоких отверстиях или сложных внутренних геометриях.

PVD часто дороже из-за более сложного процесса загрузки, который требует приспособлений для удержания каждого инструмента, что снижает плотность партии.

Подложка и чувствительность к теплу

Низкотемпературное нанесение PVD делает его единственным жизнеспособным выбором для чувствительных к теплу инструментальных материалов, таких как быстрорежущая сталь (HSS), или для марок твердого сплава, где сохранение максимальной прочности является приоритетом.

Целостность и отделка покрытия

Покрытия PVD, как правило, имеют более гладкую поверхность и меньше микроскопических пустот, чем покрытия CVD. Эта гладкая поверхность дополнительно улучшает смазывающую способность и отвод стружки.

Толстая природа покрытий CVD может слегка скруглять режущую кромку, что вредно для применений, требующих абсолютной высочайшей точности и остроты, таких как чистовая обработка или нарезание резьбы.

Правильный выбор для вашей цели

Выбирайте покрытие, исходя из основной задачи вашего обрабатывающего применения.

- Если ваша основная задача — черновая обработка стали и чугуна в больших объемах: CVD — ваш самый надежный и экономичный выбор благодаря превосходной термической и абразивной износостойкости.

- Если ваша основная задача — обработка липких материалов (нержавеющая сталь, суперсплавы): PVD — явный победитель, потому что его острая, гладкая кромка предотвращает налипание материала и снижает силы резания.

- Если ваша основная задача — прерывистое резание или поддержание прочности инструмента: PVD — более безопасный вариант, так как его низкотемпературный процесс сохраняет присущую подложке устойчивость к сколам.

- Если ваша основная задача — чистовые проходы или высокоточная работа: PVD сохраняет острую режущую кромку, необходимую для достижения жестких допусков и отличной чистоты поверхности.

В конечном итоге, понимание процесса, лежащего в основе покрытия, позволяет вам выбрать инструмент, который не просто покрыт, а оптимизирован для вашей работы.

Сводная таблица:

| Тип покрытия | Температура процесса | Толщина покрытия | Ключевая прочность | Лучше всего подходит для |

|---|---|---|---|---|

| CVD (химическое осаждение из газовой фазы) | Высокая (~1000°C / 1832°F) | Толстое (5-20 микрон) | Превосходная стойкость к абразивному и термическому износу | Черновая обработка стали/чугуна, высокообъемная обработка |

| PVD (физическое осаждение из газовой фазы) | Низкая (<500°C / 932°F) | Тонкое (1-5 микрон) | Повышенная прочность и острота кромки | Обработка липких материалов (нержавеющая сталь, алюминий), чистовая обработка, прерывистое резание |

Оптимизируйте производительность вашей обработки с помощью правильного покрытия

Выбор правильного покрытия критически важен для максимизации срока службы инструмента, улучшения качества деталей и повышения производительности. Выбор между CVD и PVD может значительно повлиять на ваши результаты.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, которые поддерживают передовые испытания и анализ материалов, помогая вам принимать решения, основанные на данных, относительно покрытий и процессов инструментов.

Позвольте нашим экспертам помочь вам:

- Определить идеальное покрытие для ваших конкретных материалов и операций обработки.

- Подобрать высококачественные инструменты и расходные материалы для ваших научно-исследовательских или контрольно-измерительных лабораторий.

- Повысить эффективность вашего процесса и снизить затраты.

Готовы улучшить свои возможности обработки? Свяжитесь с нашей технической командой сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Каков процесс алмазного покрытия CVD? Выращивание превосходного, химически связанного алмазного слоя

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности