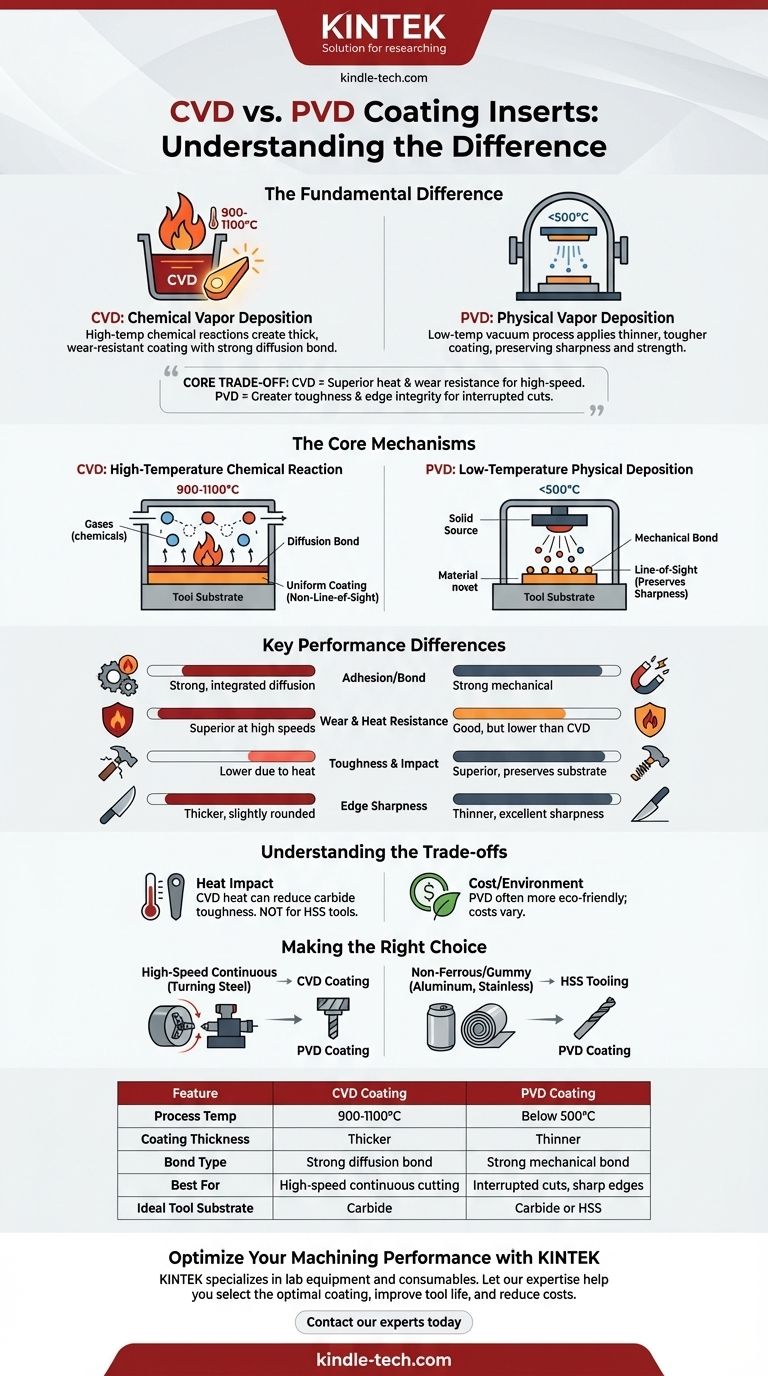

Основное различие между покрытиями CVD и PVD заключается в процессе их нанесения и получающихся свойствах. Химическое осаждение из газовой фазы (CVD) использует высокие температуры и химические реакции для создания толстого, износостойкого покрытия с очень прочной химической связью с инструментом. Физическое осаждение из паровой фазы (PVD) использует более низкие температуры в вакууме для нанесения более тонкого и прочного покрытия, которое лучше сохраняет первоначальную остроту и прочность инструмента.

Основной компромисс прост: CVD обеспечивает превосходную стойкость к нагреву и износу при высокоскоростном непрерывном резании, в то время как PVD обеспечивает большую прочность и целостность кромки для прерывистых резов и применений, где острота инструмента имеет решающее значение.

Основные механизмы: как они работают

Чтобы понять, какое покрытие выбрать, вы должны сначала понять, как наносится каждое из них. Процесс напрямую определяет конечную производительность режущей вставки.

Химическое осаждение из газовой фазы (CVD)

CVD — это высокотемпературный процесс, который обычно проводится при температуре от 900 до 1100°C. Газообразные химические вещества вступают в реакцию в камере, вызывая образование нового слоя материала и его диффузию в поверхность подложки инструмента.

Это создает исключительно прочную, взаимопроникающую диффузионную связь между покрытием и вставкой. Поскольку это химическая реакция с участием газов, CVD не является процессом «прямой видимости», что приводит к очень равномерному покрытию даже на сложных формах.

Физическое осаждение из паровой фазы (PVD)

PVD — это процесс при более низкой температуре, обычно работающий при температуре ниже 500°C в условиях высокого вакуума. Твердый исходный материал (например, титан) испаряется, а полученные атомы или молекулы физически осаждаются на поверхности инструмента.

Этот процесс создает прочную механическую связь, но ему не хватает глубокой диффузии, характерной для CVD. PVD — это процесс прямой видимости, который приводит к созданию более тонких покрытий, отлично сохраняющих мелкие детали острой режущей кромки.

Объяснение ключевых различий в производительности

Различия в процессе нанесения приводят к явным преимуществам и недостаткам в реальных условиях механической обработки.

Адгезия и прочность сцепления

Процесс диффузии при высокой температуре в CVD создает принципиально более прочную связь с подложкой. Это делает его высокоустойчивым к расслаиванию при экстремальных термических нагрузках.

Стойкость к износу и нагреву

Покрытия CVD, особенно те, которые используют оксид алюминия (Al2O3), обладают исключительной химической стабильностью и твердостью при высоких температурах. Это делает их идеальными для высокоскоростных режущих операций, которые генерируют значительное тепло, таких как точение стали.

Прочность и ударопрочность

PVD здесь — явный победитель. Более низкая температура процесса не снижает присущую твердость твердосплавной подложки. Более тонкие слои PVD также имеют более низкие внутренние напряжения, что делает их менее подверженными микротрещинам при прерывистых резах, таких как фрезерование.

Острота кромки и чистота поверхности

Более тонкое нанесение PVD сохраняет первоначальную остроту шлифованной режущей кромки. Это критически важно для обработки вязких материалов, таких как алюминий, или для чистовой обработки, где чистый рез имеет первостепенное значение. Более толстое покрытие CVD может немного скруглить кромку.

Понимание компромиссов

Выбор между CVD и PVD — это вопрос балансирования конкурирующих приоритетов. Не существует единственного «лучшего» покрытия для всех ситуаций.

Влияние тепла на подложку

Это самый критический компромисс. Экстремальный нагрев процесса CVD может снизить прочность основного карбида. Для инструментов из быстрорежущей стали (HSS) CVD не является вариантом, так как тепло разрушит закалку инструмента и вызовет его деформацию.

Варианты материалов покрытия

Исторически CVD превосходил в нанесении высокостабильных покрытий Al2O3. Однако современные технологии PVD расширили спектр материалов (таких как TiN и TiAlN) и постоянно улучшают свою производительность, сокращая разрыв во многих областях.

Стоимость и воздействие на окружающую среду

Хотя стоимость варьируется, процессы PVD часто считаются более экологичными, поскольку они не производят тех же опасных химических побочных продуктов, что и некоторые процессы CVD.

Сделайте правильный выбор для вашего применения

Ваше окончательное решение всегда должно основываться на конкретных требованиях вашей операции механической обработки.

- Если ваш основной акцент — высокоскоростное непрерывное резание (например, точение стали): Выбирайте вставку с покрытием CVD благодаря ее превосходной стойкости к нагреву и износу по задней поверхности.

- Если ваш основной акцент — прерывистое резание (например, фрезерование, сверление): Выбирайте вставку с покрытием PVD благодаря ее превосходной прочности и сопротивлению сколам.

- Если ваш основной акцент — обработка цветных или липких материалов (например, алюминий, нержавеющая сталь): Выбирайте вставку с покрытием PVD, чтобы сохранить более острую режущую кромку и уменьшить образование нароста.

- Если вы используете инструменты из HSS: Вы должны использовать PVD, так как его низкая температура процесса не повредит инструмент.

В конечном счете, выбор правильной технологии покрытия заключается в согласовании свойств инструмента с конкретными проблемами материала и реза.

Сводная таблица:

| Характеристика | Покрытие CVD | Покрытие PVD |

|---|---|---|

| Температура процесса | 900-1100°C | Ниже 500°C |

| Толщина покрытия | Толще | Тоньше |

| Тип связи | Прочная диффузионная связь | Прочная механическая связь |

| Лучше всего подходит для | Высокоскоростное непрерывное резание (например, точение стали) | Прерывистые резы, острые кромки (например, фрезерование, алюминий) |

| Идеальная подложка инструмента | Карбид | Карбид или быстрорежущая сталь (HSS) |

Оптимизируйте производительность вашей механической обработки с помощью правильного решения по покрытию

Выбор между покрытиями CVD и PVD имеет решающее значение для максимизации срока службы инструмента, производительности и качества деталей. Неправильный выбор может привести к преждевременному выходу инструмента из строя, плохому качеству поверхности и увеличению времени простоя.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наш опыт в материаловедении и технологии режущих инструментов может помочь вам:

- Выбрать оптимальное покрытие для вашего конкретного материала и операции механической обработки

- Улучшить срок службы инструмента и эффективность с помощью правильной технологии нанесения покрытий

- Снизить затраты на механическую обработку за счет минимизации смен инструмента и простоев

Не оставляйте производительность вашей механической обработки на волю случая. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации по лучшему решению по покрытию для вашего применения. Позвольте нам помочь вам достичь превосходных результатов и максимизировать вашу рентабельность инвестиций.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Лабораторная отрезная машина с проволочным алмазным резом и рабочей зоной 800 мм x 800 мм для круговой резки мелких заготовок одинарным алмазным проводом

Люди также спрашивают

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы недостатки нанотрубок? 4 основные проблемы, ограничивающие их реальное применение

- Все ли лабораторно выращенные алмазы созданы методом CVD? Понимание двух основных методов