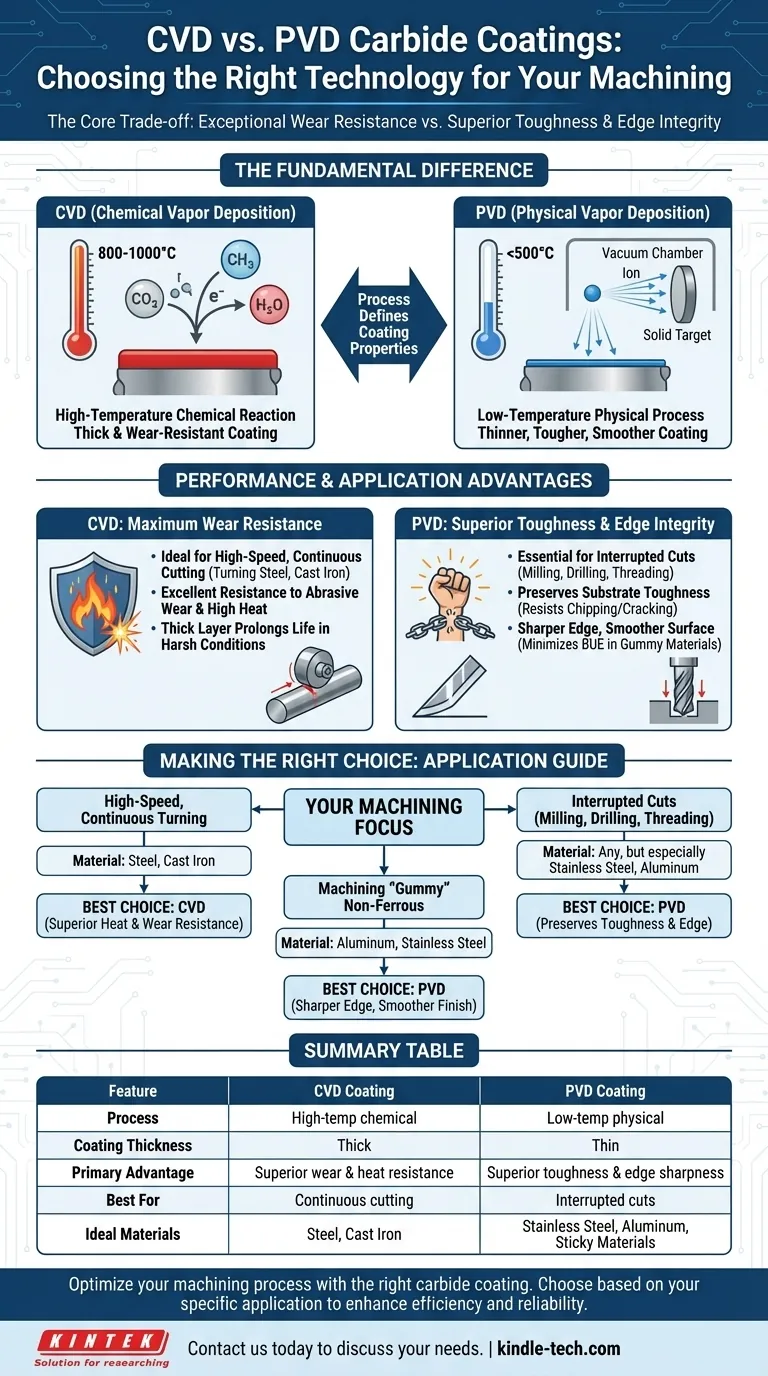

Основное различие между покрытиями CVD и PVD заключается в процессе, используемом для их нанесения на твердосплавный инструмент. Химическое осаждение из паровой фазы (CVD) — это высокотемпературный процесс, в котором используются химические реакции между газами для формирования толстого, износостойкого покрытия. В отличие от этого, физическое осаждение из паровой фазы (PVD) — это низкотемпературный физический процесс, при котором твердый материал испаряется и осаждается, в результате чего получается более тонкое, прочное и гладкое покрытие.

Выбор между CVD и PVD — это не вопрос того, что «лучше», а вопрос того, что подходит для конкретной задачи механической обработки. Основной компромисс заключается между исключительной износостойкостью покрытий CVD и превосходной прочностью и целостностью кромки покрытий PVD.

Как процесс осаждения определяет покрытие

Метод нанесения — химический или физический — является коренной причиной всех различий в производительности между этими двумя типами покрытий. Понимание этого процесса является ключом к пониманию их поведения.

CVD: высокотемпературная химическая реакция

Химическое осаждение из паровой фазы происходит внутри реактора при очень высоких температурах, часто между 800°C и 1000°C.

В камеру вводятся исходные газы, где они вступают в реакцию на поверхности твердосплавного инструмента. Эта химическая реакция образует новый, твердый слой покрытия, который химически связан с инструментом.

Поскольку процесс управляется потоком газа, осаждение является всенаправленным. Это означает, что оно равномерно покрывает все поверхности пластины, создавая однородный и, как правило, толстый слой.

PVD: низкотемпературное физическое осаждение

Физическое осаждение из паровой фазы — это процесс «прямой видимости», проводимый при гораздо более низких температурах, обычно ниже 500°C.

Твердый исходный материал (покрытие) бомбардируется высокоэнергетическими ионами, что заставляет его испаряться. Затем этот пар движется по прямой линии и конденсируется на инструментах, которые стратегически расположены в вакуумной камере.

Это прямое воздействие приводит к получению более тонкого покрытия по сравнению с CVD. Более низкая температура процесса имеет решающее значение, поскольку она не изменяет основную прочность подложки из твердого сплава.

Последствия производительности: износостойкость против прочности

Различия в температуре и методе осаждения создают покрытия с различными преимуществами и недостатками в условиях механического цеха.

Преимущество CVD: максимальная износостойкость

Толстый, химически связанный характер покрытий CVD обеспечивает исключительную устойчивость к абразивному износу и высоким температурам.

Это делает инструменты с покрытием CVD идеальным выбором для высокоскоростных, непрерывных операций резания, таких как точение стали или чугуна, где тепло и абразивный износ являются основными причинами отказа инструмента.

Преимущество PVD: превосходная прочность и целостность кромки

Более низкая температура процесса PVD сохраняет присущую твердому сплаву прочность подложки, делая инструмент гораздо более устойчивым к сколам и трещинам.

Эта прочность необходима для прерывистых резов, характерных для фрезерования, сверления и нарезания резьбы. Кроме того, процесс PVD создает более гладкую поверхность и позволяет получить более острую режущую кромку, что снижает трение и образование нароста (BUE) при обработке «вязких» материалов, таких как нержавеющая сталь и алюминий.

Понимание компромиссов

Ни одна из технологий не является идеальным решением для всех сценариев. Признание их ограничений имеет решающее значение для правильного выбора.

CVD: риск снижения прочности

Высокая температура процесса CVD может создать хрупкую зону в подложке из твердого сплава непосредственно под покрытием. Это снижает общую прочность инструмента и делает его более подверженным разрушению при ударах или вибрации.

Вот почему инструменты CVD, как правило, не рекомендуются для применений, связанных с сильными прерываниями. Само покрытие также может иметь растягивающее напряжение, которое может привести к растрескиванию.

PVD: ограничение толщины покрытия

Покрытия PVD по своей природе тоньше, чем покрытия CVD. Хотя они прочны, они могут не обеспечить такой же увеличенный срок службы в чисто абразивных, высокотемпературных применениях, где толстый слой материала CVD просто изнашивался бы медленнее.

Острота кромки и адгезия материала

Всенаправленный процесс нанесения CVD может немного скруглять режущую кромку, что нежелательно, когда требуется очень острая кромка.

Процесс PVD с прямой видимостью покрывает существующую кромку, не скругляя ее. Эта острая, гладкая кромка имеет решающее значение для достижения хорошей чистоты поверхности и предотвращения приваривания материала к инструменту, что является распространенной проблемой с липкими материалами.

Сделайте правильный выбор для вашего применения

Выбор правильного покрытия — это стратегическое решение, которое напрямую влияет на время цикла, срок службы инструмента и качество детали. Основывайте свой выбор на конкретных требованиях материала и операции обработки.

- Если ваш основной фокус — высокоскоростное, непрерывное точение чугуна или стали: CVD — ваш лучший выбор из-за его превосходной стойкости к теплу и износу в абразивных условиях.

- Если ваш основной фокус — фрезерование, сверление или нарезание резьбы (прерывистые резы): PVD — лучший вариант, поскольку он сохраняет прочность инструмента и устойчив к сколам.

- Если ваш основной фокус — обработка цветных, «вязких» материалов, таких как алюминий или нержавеющая сталь: PVD превосходит благодаря более гладкой отделке и способности сохранять острую режущую кромку, что минимизирует образование нароста.

Согласовав свойства покрытия с вашей конкретной задачей механической обработки, вы переходите от простого приобретения инструмента к разработке более эффективного и надежного процесса.

Сводная таблица:

| Характеристика | Покрытие CVD | Покрытие PVD |

|---|---|---|

| Процесс | Высокотемпературная химическая реакция (800-1000°C) | Низкотемпературное физическое осаждение (<500°C) |

| Толщина покрытия | Толстое | Тонкое |

| Основное преимущество | Превосходная износостойкость и термостойкость | Превосходная прочность и острота кромки |

| Лучше всего подходит для | Непрерывное резание (например, точение стали/чугуна) | Прерывистые резы (например, фрезерование, сверление, нарезание резьбы) |

| Идеальные материалы | Сталь, чугун | Нержавеющая сталь, алюминий, липкие материалы |

Оптимизируйте свой процесс механической обработки с помощью правильного твердосплавного покрытия. Выбор между CVD и PVD может существенно повлиять на срок службы вашего инструмента, время цикла и качество детали. В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании и расходных материалах, включая передовые решения для нанесения покрытий для лабораторных и промышленных применений. Наши эксперты могут помочь вам выбрать идеальную технологию нанесения покрытий для повышения эффективности и надежности. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может помочь вам в решении лабораторных и механических задач!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оптические окна из CVD-алмаза для лабораторных применений

- Покрытие из алмаза методом CVD для лабораторных применений

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Вакуумная ловушка прямого охлаждения

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок