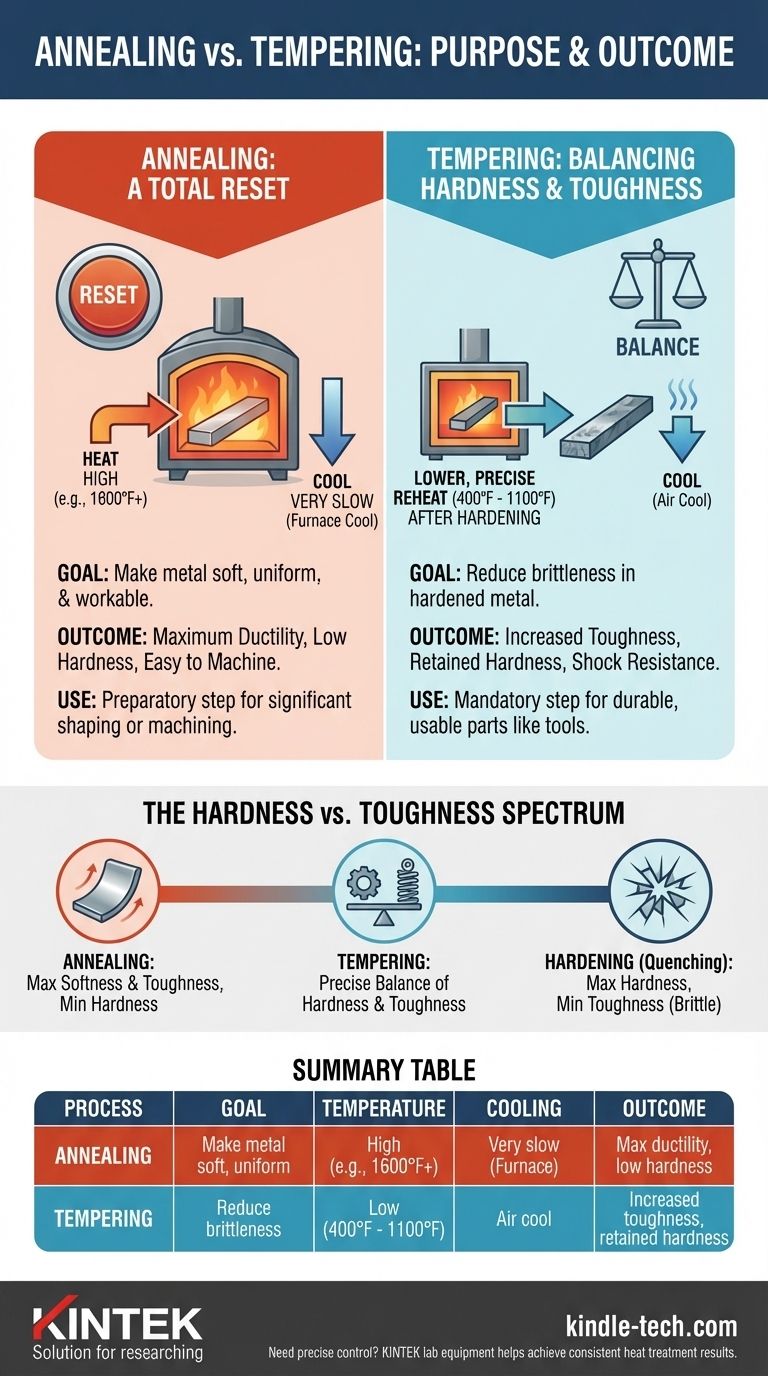

По сути, разница заключается в цели и результате. Отжиг — это процесс термообработки, предназначенный для придания металлу максимально мягкого, однородного и обрабатываемого состояния путем его нагрева до высокой температуры и очень медленного охлаждения. Отпуск, напротив, представляет собой процесс при более низкой температуре, выполняемый после того, как металл уже был упрочнен, для уменьшения его хрупкости и повышения вязкости.

Хотя оба процесса являются термообработкой, они служат противоположным целям. Отжиг — это «кнопка сброса», которая максимизирует мягкость и снимает внутренние напряжения. Отпуск — это этап точной настройки, который жертвует небольшим количеством твердости ради значительного увеличения вязкости уже упрочненной детали.

Цель отжига: Полный сброс

Отжиг используется для приведения металла в самое мягкое, стабильное и однородное состояние. Это подготовительный этап, а не окончательная обработка деталей, требующих твердости.

Процесс: Нагрев до высокой температуры и медленное охлаждение

Чтобы отожгить такой металл, как сталь, его нагревают значительно выше критической температуры — часто до 1600°F (870°C) или выше. Его выдерживают при этой температуре достаточно долго, чтобы его внутренняя кристаллическая структура (зерна) полностью реформировалась.

Самым важным этапом является чрезвычайно медленное охлаждение. Металл часто оставляют остывать в течение многих часов внутри изолированной печи после ее выключения. Медленное охлаждение позволяет сформироваться крупным, однородным и не содержащим напряжений зернам.

Результат: Максимальная пластичность и обрабатываемость

Отожженная деталь имеет минимальное внутреннее напряжение, низкую твердость и высокую пластичность. Это делает металл очень легким для гибки, формовки или механической обработки. Он стирает последствия предыдущей наклёпа или неправильной термообработки.

Когда использовать отжиг

Вы отжигаете заготовку, когда вам нужно выполнить значительную формовку или механическую обработку. Он также используется для подготовки стального изделия с неизвестной или непостоянной историей к новому, контролируемому циклу закалки и отпуска.

Цель отпуска: Баланс твердости и вязкости

Отпуск никогда не является самостоятельным процессом. Это обязательный второй этап, который всегда следует за процедурой закалки (нагрев с последующим быстрым охлаждением в масле или воде).

Предварительное условие: Закалка

Закалка делает сталь чрезвычайно твердой, но и опасно хрупкой, как стекло. Закаленный, но не подвергнутый отпуску клинок или инструмент, скорее всего, разобьется при первом же использовании. Отпуск устраняет эту хрупкость.

Процесс: Более низкий, точный повторный нагрев

Закаленную деталь очищают, а затем осторожно повторно нагревают до гораздо более низкой, очень специфической температуры — обычно от 400°F до 1100°F (от 205°C до 595°C). Эта температура всегда ниже критической точки металла.

Деталь выдерживают при этой температуре в течение заданного времени, чтобы позволить части захваченного напряжения и хрупких внутренних структур расслабиться и перестроиться. Затем ее обычно дают остыть на неподвижном воздухе. Точная используемая температура определяет окончательный баланс твердости и вязкости.

Результат: Уменьшение хрупкости, сохранение твердости

Отпуск делает сталь значительно более вязкой и устойчивой к ударам и нагрузкам. Хотя он немного снижает пиковую твердость, достигнутую при закалке, эта уступка необходима для создания прочной, пригодной к использованию детали, такой как нож, топор или пружина.

Понимание компромиссов

Выбор между этими процессами — это не вопрос предпочтения; он продиктован желаемыми механическими свойствами конечной детали.

Спектр твердости против вязкости

Представьте свойства материала в виде спектра. Отжиг смещает металл до самого конца: максимальная мягкость и вязкость, но минимальная твердость. Закалка (охлаждение) смещает его на противоположный конец: максимальная твердость, но минимальная вязкость (максимальная хрупкость).

Отпуск — это искусство точного перемещения между этими двумя крайностями для нахождения идеального баланса для конкретного применения.

Распространенный источник путаницы: Снятие напряжений

Оба процесса снимают внутренние напряжения, но по разным причинам. Отжиг обеспечивает полномасштабное снятие напряжений путем полной рекристаллизации зернистой структуры металла, стирая его историю.

Отпуск обеспечивает более ограниченное снятие напряжений, специально направленное на уменьшение крайней хрупкости, вызванной закалкой, без потери слишком большой части этой новообретенной твердости.

Принятие правильного решения для вашего материала

Ваш выбор определяется исключительно тем, что вы хотите, чтобы металл делал дальше.

- Если ваша основная цель — сделать металл максимально мягким для механической обработки или формовки: Ваш единственный выбор — выполнить полный отжиг.

- Если ваша основная цель — сделать закаленную деталь пригодной для использования и устойчивой к разрушению: Вы должны подвергнуть деталь отпуску, чтобы повысить ее вязкость.

- Если вы начинаете с куска металлолома с неизвестной историей: Сначала отожгите его, чтобы создать однородную, предсказуемую базовую линию, прежде чем начинать какой-либо цикл закалки и отпуска.

Понимание этого различия позволяет вам точно контролировать конечные свойства материала, переходя от догадок к целенаправленному проектированию.

Сводная таблица:

| Процесс | Цель | Температура | Охлаждение | Результат |

|---|---|---|---|---|

| Отжиг | Сделать металл мягким, однородным и обрабатываемым | Высокая (например, 1600°F+) | Очень медленное (печное охлаждение) | Максимальная пластичность, низкая твердость, легкость обработки |

| Отпуск | Уменьшить хрупкость закаленного металла | Низкая (400°F - 1100°F) | Воздушное охлаждение | Повышенная вязкость, сохранение твердости, ударопрочность |

Нужен точный контроль над свойствами вашего материала? KINTEK специализируется на лабораторном оборудовании и расходных материалах для всех ваших потребностей в термообработке и испытаниях материалов. Независимо от того, отжигаете ли вы для обрабатываемости или отпускаете для вязкости, наши решения помогут вам достичь стабильных, надежных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала