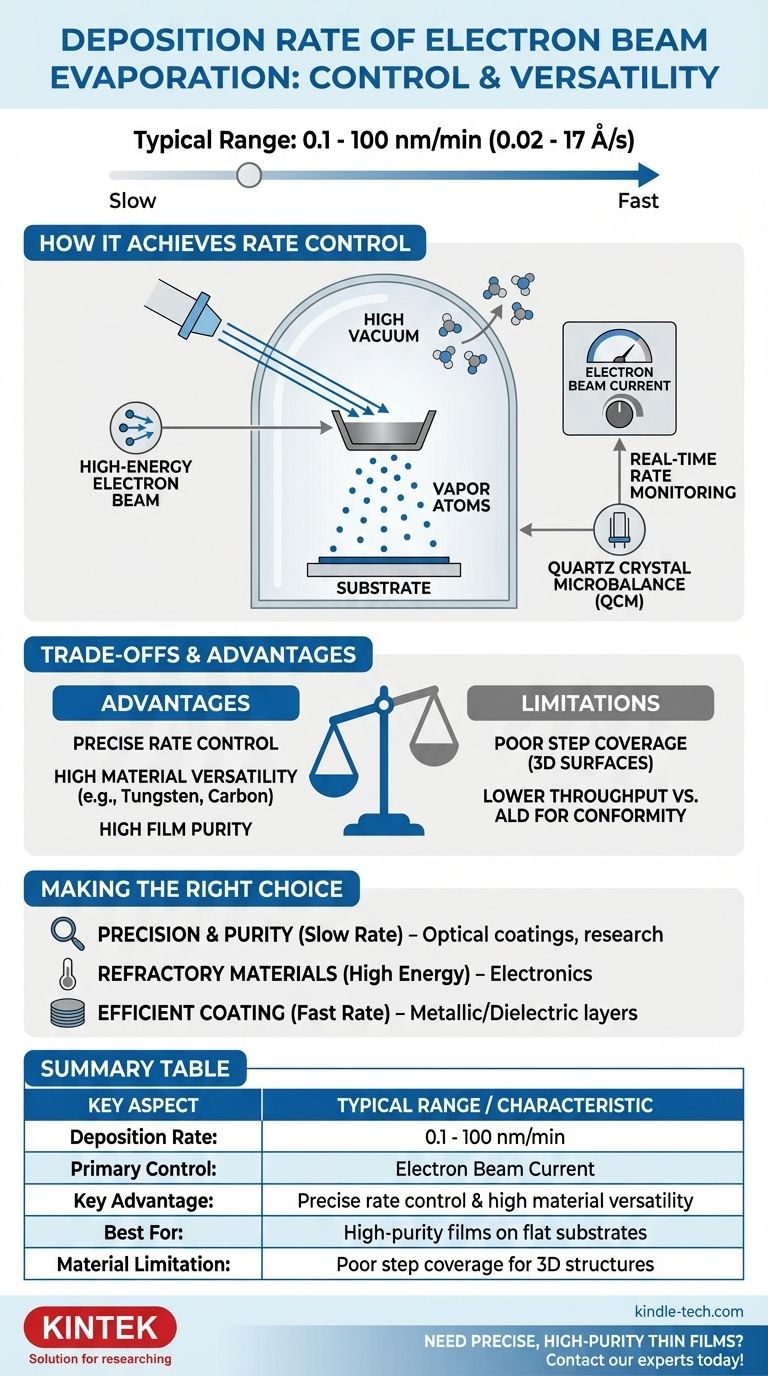

На практике скорость осаждения при электронно-лучевом (ЭЛ) испарении очень хорошо контролируется, обычно составляя от 0,1 до 100 нанометров в минуту (нм/мин). Это широкое рабочее окно, которое соответствует примерно от 0,02 до 17 Ангстрем в секунду (Å/с), позволяет осуществлять как тщательные, медленные процессы роста, так и быстрое высокопроизводительное нанесение покрытий. Ключевым моментом является то, что скорость не является фиксированным свойством, а является настраиваемым параметром, центральным для возможностей этой техники.

Хотя цифры дают базовое представление, истинная ценность электронно-лучевого испарения заключается не в его абсолютной скорости, а в уникальном сочетании точного контроля скорости, универсальности материалов и высокой чистоты пленки, которые часто недостижимы другими методами.

Как электронно-лучевое испарение достигает контроля скорости

Скорость осаждения в электронно-лучевой системе является прямым следствием ее фундаментальной конструкции. Это не произвольный результат, а точно управляемая переменная, контролируемая энергией, подаваемой на исходный материал.

Роль электронного луча

Сердцем процесса является высокоэнергетический пучок электронов, часто ускоряемый напряжениями до 10 кВ.

Этот луч магнитно направляется для попадания в целевой материал (испаряемый материал), находящийся в тигле. Кинетическая энергия электронов преобразуется в интенсивное, локализованное тепло при ударе.

Регулируя ток электронного луча, вы напрямую контролируете мощность, подаваемую на материал. Более высокий ток приводит к большему нагреву, более высокому давлению пара и, следовательно, к более быстрой скорости осаждения.

Необходимость высокого вакуума

Электронно-лучевое испарение осуществляется в условиях высокого вакуума. Это служит двум критически важным целям.

Во-первых, вакуум минимизирует загрязнение, удаляя молекулы окружающего газа, которые в противном случае могли бы попасть в растущую пленку, обеспечивая высокую чистоту.

Во-вторых, он позволяет атомам испаренного материала перемещаться по прямой, беспрепятственной «линии прямой видимости» от источника к подложке, максимизируя эффективность осаждения.

Мониторинг скорости в реальном времени

Большинство современных электронно-лучевых систем включают контур обратной связи, обычно использующий кварцевый микробаланс (QCM).

QCM измеряет массу, добавляемую на его поверхность в реальном времени, что напрямую коррелирует со скоростью осаждения. Эта информация передается обратно контроллеру электронного луча, который автоматически регулирует ток луча для поддержания желаемой скорости с исключительной точностью.

Понимание компромиссов

Ни один метод осаждения не идеален для каждого сценария. Выбор электронно-лучевого испарения требует понимания его преимуществ в контексте его ограничений.

Скорость по сравнению с другими методами осаждения

По сравнению с распылением, электронно-лучевое испарение часто может достигать более высоких скоростей осаждения, особенно для некоторых металлов. Однако распыление иногда может обеспечить лучшую плотность и адгезию пленки.

По сравнению с атомно-слоевым осаждением (АСО), которое наращивает пленки по одному атомному слою за раз, электронно-лучевое испарение на порядки быстрее. Компромисс заключается в том, что АСО обеспечивает беспрецедентную конформность и контроль толщины, чего электронно-лучевое испарение не может обеспечить.

Непревзойденная универсальность материалов

Интенсивный, локализованный нагрев электронного луча является его величайшей силой.

Он может испарять материалы с чрезвычайно высокими температурами плавления, такие как вольфрам, тантал и углерод (графит), которые невозможно осадить с помощью более простых методов термического испарения. Это делает электронно-лучевое испарение незаменимым для применения в передовой электронике и высокотемпературной оптике.

Ограничение прямой видимости

Поскольку пар движется по прямой линии, электронно-лучевое испарение обеспечивает плохое «покрытие ступеней». Оно не может эффективно покрывать боковые стенки глубоких траншей или сложных трехмерных поверхностей.

Это делает его наиболее подходящим для нанесения пленок на относительно плоские подложки, такие как пластины, стеклянные пластины или оптические компоненты.

Правильный выбор для вашей цели

Выбор электронно-лучевого испарения полностью зависит от ваших конкретных требований к материалу и геометрии применения.

- Если ваша основная цель — точность и чистота пленки: Возможность медленного осаждения (до 0,1 нм/мин) и условия высокого вакуума делают электронно-лучевое испарение идеальным для создания сложных оптических покрытий или электронных устройств исследовательского класса.

- Если ваша основная цель — осаждение тугоплавких или диэлектрических материалов: Высокая энергия электронного луча делает его одним из немногих, и часто лучшим, методов осаждения материалов с высокой температурой плавления.

- Если ваша основная цель — эффективное покрытие плоских поверхностей: Более высокая скорость осаждения (~100 нм/мин) позволяет экономично и высокопроизводительно производить металлические и диэлектрические слои.

В конечном счете, понимание контролируемой скорости электронно-лучевого испарения является ключом к использованию его уникальных возможностей для самых требовательных применений тонких пленок.

Сводная таблица:

| Ключевой аспект | Типичный диапазон / Характеристика |

|---|---|

| Скорость осаждения | 0,1 - 100 нм/мин (0,02 - 17 Å/с) |

| Основной контроль | Ток электронного луча |

| Ключевое преимущество | Точный контроль скорости и высокая универсальность материалов |

| Лучше всего подходит для | Высокочистые пленки на плоских подложках |

| Ограничение материала | Плохое покрытие ступеней для 3D-структур |

Нужны точные, высокочистые тонкие пленки для вашей лаборатории? KINTEK специализируется на передовом лабораторном оборудовании, включая системы электронно-лучевого испарения. Наши решения обеспечивают точный контроль осаждения и универсальность материалов, которые требуются для ваших исследований или производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваши процессы нанесения тонких пленок!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок