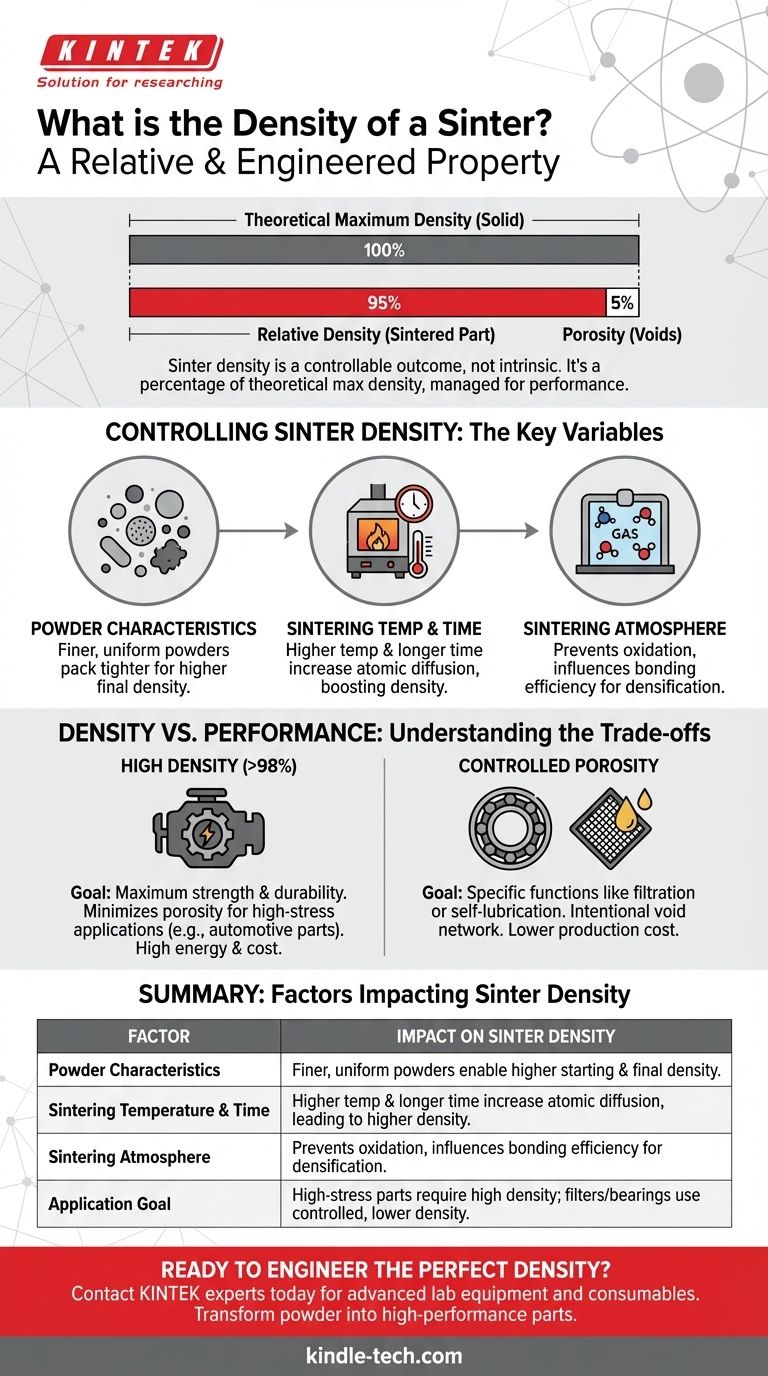

Ключевой момент: у "спеченного изделия" нет единой, фиксированной плотности. Вместо этого плотность спеченной детали является сильно варьируемым и спроектированным свойством. Ее наиболее точно описывают как относительную плотность, которая представляет собой процент от теоретической максимальной плотности твердого материала, использованного для ее создания. Например, плотность спеченной стальной детали может составлять 95% от плотности сплошного, неспеченного стального прутка.

Основная концепция заключается в том, что плотность спеченного компонента является контролируемым результатом производственного процесса, а не внутренним свойством. Этот контроль позволяет инженерам намеренно управлять пористостью для балансировки механических характеристик, специальных функций и производственных затрат.

Почему плотность — это переменная, а не константа

Спеченная деталь начинается как совокупность мелких порошков, которые сжимаются, а затем нагреваются. Этот процесс по своей сути оставляет микроскопические пустоты между исходными частицами порошка.

Теоретическая против относительной плотности

Теоретическая плотность — это максимально возможная плотность основного материала, если бы он представлял собой идеально сплошную массу без пустот.

Относительная плотность, ключевой показатель для спеченных изделий, — это фактическая измеренная плотность компонента, деленная на его теоретическую плотность, выраженная в процентах. Деталь никогда не бывает 100% плотной, но высокопроизводительные применения стремятся приблизиться к этому значению.

Роль пористости

Пустоты, остающиеся после процесса спекания, известны как пористость. Количество пористости напрямую определяет плотность детали; более высокая пористость означает более низкую относительную плотность. Первоначальная цель спекания часто состоит в том, чтобы достичь относительной плотности выше 75% для устранения самых больших и наиболее критичных пор.

Как процесс спекания контролирует плотность

Конечная плотность компонента не случайна; это прямой результат тщательно контролируемых переменных в процессе производства.

Влияние характеристик порошка

Размер, форма и распределение исходных частиц порошка играют фундаментальную роль. Более мелкие, более однородные порошки могут упаковываться плотнее, что приводит к более высокой начальной плотности и более плотному конечному продукту.

Влияние температуры и времени спекания

Более высокие температуры спекания и более длительное время выдержки дают атомам больше энергии и возможностей для диффузии, закрывая промежутки между частицами. Высокотемпературное спекание напрямую связано с более высокой плотностью, что, в свою очередь, приводит к превосходной прочности на растяжение и ударной вязкости.

Влияние атмосферы

Атмосфера внутри печи (например, вакуум, азот или аргон) предотвращает окисление и может влиять на химические реакции на поверхностях частиц, влияя на то, насколько эффективно они связываются и уплотняются.

Понимание компромиссов: плотность против производительности

«Правильная» плотность полностью зависит от предполагаемого применения детали. Часто существует компромисс между достижением максимальной плотности и другими факторами, такими как стоимость или желаемая функциональность.

Цель полной металлизации (уплотнения)

Для применений с высокими нагрузками, таких как компоненты двигателей или трансмиссий, цель состоит в достижении максимально возможной плотности (часто >98%). Это минимизирует пористость, которая может служить точкой концентрации напряжений, и максимизирует механические свойства, такие как прочность и сопротивление усталости.

Преимущество контролируемой пористости

В некоторых случаях пористость является желательной особенностью. Например, самосмазывающиеся подшипники изготавливаются с намеренно контролируемой пористостью. Эти пустоты пропитываются маслом, которое высвобождается во время работы для обеспечения непрерывной смазки. Аналогичным образом, спеченные металлические фильтры функционируют за счет взаимосвязанных пор.

Фактор стоимости

Достижение очень высокой плотности требует больше энергии, более длительных циклов в печи или более сложных многостадийных процессов спекания. Для менее критичных компонентов производители могут выбрать более низкую целевую плотность, которая обеспечивает адекватную производительность при значительно более низкой стоимости производства.

Выбор правильного варианта для вашей цели

Оптимальная плотность спеченной детали определяется ее конечным применением. Манипулируя процессом спекания, вы можете создавать широкий спектр свойств материала из одного и того же базового порошка.

- Если ваш основной фокус — максимальная прочность и долговечность: Стремитесь к максимально достижимой относительной плотности, минимизируя пористость для создания детали со свойствами, приближающимися к ее сплошному, деформированному аналогу.

- Если ваш основной фокус — создание фильтра или самосмазывающейся детали: Намеренно спроектируйте определенную, более низкую плотность для создания сети контролируемых и взаимосвязанных пор.

- Если ваш основной фокус — экономическая эффективность для некритичного компонента: Ориентируйтесь на умеренную относительную плотность, которая обеспечивает надежный баланс между приемлемыми механическими характеристиками и более низкими производственными затратами.

В конечном счете, контроль плотности спеченной детали — это то, как вы превращаете простой порошок в высокоэффективный, спроектированный компонент.

Сводная таблица:

| Фактор | Влияние на плотность спекания |

|---|---|

| Характеристики порошка | Более мелкие, более однородные порошки обеспечивают более высокую начальную и конечную плотность. |

| Температура и время спекания | Более высокие температуры и более длительное время увеличивают атомную диффузию, что приводит к более высокой плотности. |

| Атмосфера спекания | Предотвращает окисление и может влиять на эффективность связывания для уплотнения. |

| Цель применения | Детали с высокими нагрузками требуют высокой плотности (>98%); фильтры/подшипники используют контролируемую, более низкую плотность. |

Готовы спроектировать идеальную плотность для ваших спеченных компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного контроля процесса спекания. Независимо от того, какова ваша цель — максимальная прочность, контролируемая пористость для фильтрации или экономичное производство — наши решения помогут вам достичь именно тех свойств материала, которые вам требуются.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области спекания и помочь вам превратить порошок в высокоэффективные детали.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Лабораторный стерилизатор Автоклав для стерилизации травяного порошка для растений

Люди также спрашивают

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм

- Что такое процесс спекания? Руководство по сплавлению порошков в высокоэффективные детали

- Какое давление (фунт/кв. дюйм) может создать гидравлический пресс? От 2 000 до более 50 000 фунтов на квадратный дюйм: объяснение

- Какова функция лабораторного высокотемпературного гидравлического пресса? Оптимизация изготовления MEA для электролиза HCl